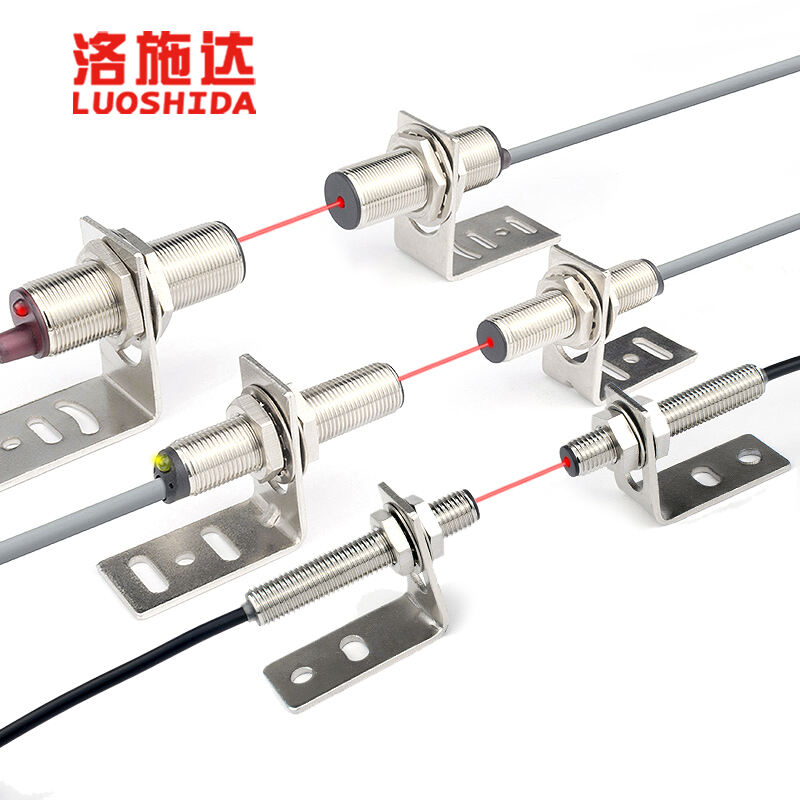

あらゆる製造や流通の現場では、材料や部品を高精度で管理、整理、輸送する能力が重要な考慮事項となります。これをレーザーと部品認識と組み合わせると、プロセスの改善、エラーの削減、生産性の向上につながります。LUOSHIDA レーザー センサーは、物体の測定と評価、および動きの制御を支援するため、材料処理プロセスの自動化には欠かせません。

材料準備のためのレーザーとビジネスへの影響

材料散布作業では、材料を他の形態の材料に変換することが重要であり、ここで LUOSHIDA レーザー システムが役立ちます。レーザーによるコンポーネントの追跡により、ピザがオーブンの外に残らないようにします。材料の移動はレーザーの取り扱いにおいて特に重要であり、LUOSHIDA レーザー システムでも例外ではありません。

LUOSHIDA レーザー センサーが材料処理プロセスで機能する理由。

高速スキャナー: ほとんどの材料処理では、精密で正確な測定のためにレーザーが必要ですが、LUOSHIDA レーザー センサーは距離を高速で確保できるため、手元のタスクが簡単になります。これをシステム化すると、材料処理のメカニズムの効率が向上します。

非侵入的方法:この属性は,物体操作のためのレーザーセンサーの使用において,物体を触ることなく測定を可能にするため,主に追加の利点である.しかし,レーザーセンサーに不具合がある場合,物体を交換する必要はありません.

精度向上:ルオシダのレーザーセンサーが特別で,コンベヤーや他の輸送手段で物体が動いているときでさえ,材料の正確な識別,分類,追跡を容易にする.

幅広い用途:LUOSHIDAのレーザーセンサーは,パッケージのサイズを決定したり,商品の数を確認したり,パレット上に商品を配置したりなど,あらゆる材料の取り扱いに有効であることが証明される可能性があります.

低保守コスト:低保守コストは,接触式でないフォーマットと設計がよく堅牢な構造による.LUOSHIDAのレーザーセンサーは,相互に接触する伝統的なセンサーよりも保守コストが低く,動作が安く,短時間停止時間が伴うことを意味します.

材料処理システムにおける用途

オブジェクト追跡: この方法は、レーザー センサーを使用してコンベア ベルトで輸送されるオブジェクトを追跡し、使用されている材料の種類とクラスを識別するという以前の方法から進化したものです。

在庫追跡: LUOSHIDA のレーザー センサーを使用して倉庫の在庫レベルをチェックし、材料を数えて記録することができます。

位置決め: レーザー位置決めは、自動保管システムのパレットに置かれた材料が正確に配置され、エラーが発生する可能性が低減されるように、この意味でも使用できます。

まとめ

LUOSHIDA レーザー センサーを使用すると、非接触で材料を簡単に見つけることができ、その精度と速度によりあらゆる分野のビジネスに適合する可能性を秘めています。これにより、あらゆるセクターで材料処理プロセスが強化され、エラーが減り、より合理的なコストで効率が向上します。