مستشعرات القرب الاستقرائية: حلول سهلة للمشكلات الكشف المعقدة

كيف تواجه مستشعرات القرب الإندوسية تحديات الكشف

المبادئ الكهرومغناطيسية للكشف الدقيق عن المعادن

تعمل أجهزة استشعار القرب الحثية بشكل أساسي من خلال المجالات الكهرومغناطيسية لكشف الأجسام المعدنية القريبة. ما يحدث في الواقع مثير للاهتمام - يقوم المستشعر بإنشاء مجال مغناطيسي متناوب من خلال تكوين لفائف. ثم عندما يقترب جسم معدني بما يكفي، يخلل هذا المجال ويُنبّه المستشعر لوجود المعدن في تلك المنطقة. تعمل معظم هذه المستشعرات في نطاق ترددات يتراوح بين 10 إلى 70 كيلوهرتز. هذا النطاق الأمثل يمكّن المستشعرات من اكتشاف أنواع مختلفة من المعادن بغض النظر عن حجمها أو تركيبها. لماذا هذا مهم؟ حسنًا، في مصانع معالجة الأغذية، تلعب هذه المستشعرات دورًا حيويًا حيث تكتشف أي شظايا معدنية عن طريق الخطأ قبل أن تصل إلى المنتجات. كما تعتمد مصانع السيارات عليها أيضًا، للتأكد من تجميع جميع تلك المكونات المعدنية الصغيرة بشكل صحيح دون إغفال أي شيء حيوي أثناء عمليات الإنتاج.

تكنولوجيا الكشف بدون تماس في البيئات القاسية

عند التعامل مع ظروف تشغيل صعبة للغاية، تصبح تقنيات الكشف غير المتصلة مثل أجهزة الاستشعار التلامسية الحثية ضرورية تمامًا. نحن نتحدث عن أماكن تتعرض فيها درجات الحرارة لارتفاعات كبيرة، أو يتراكم الضغط، أو تكون هناك كمية كبيرة من الأوساخ والأتربة في كل مكان. جميع هذه العوامل تؤدي إلى زيادة كبيرة في معدلات الفشل عند استخدام أجهزة استشعار تعتمد على التلامس العادي. تكمن الميزة في الطرق غير المتصلة أنها تتفادى تمامًا مشاكل التآكل المادية وتقلل من الأضرار المحتملة التي قد تلحق بالجهاز نفسه أو بالعناصر التي يتم مراقبتها. لقد وجدت المنشآت الصناعية أن أجهزة الاستشعار الحثية تتميز بصلابة كبيرة. وقد أظهرت الاختبارات الميدانية أن هذه الأجهزة تفشل بوتيرة أقل بكثير مقارنة بأنواع التلامس التقليدية، مما يعني أن المشغلين يحصلون على موثوقية أفضل على المدى الطويل وعمر أطول لتجهيزاتهم رغم الظروف القاسية التي يواجهونها يوميًا.

تصاميم قابلة للتكيف للتكامل الصناعي

تعمل أجهزة استشعار القرب الحثية بشكل ممتاز في العديد من البيئات الصناعية المختلفة لأنها تتكيّف بشكل جيد مع أي إعداد يتم وضعها فيه. ويعني طابع هذه الأجهزة الوحدوية أن الشركات قادرة على تخصيصها بسهولة نسبيًا اعتمادًا على نوع الكشف المطلوب. كما نلاحظ توافر أشكال مختلفة منها أيضًا - فكّر في تلك الأشكال الدائرية القياسية معًا مع النماذج المستطيلة، بالإضافة إلى الإصدارات الخاصة المصممة للتعامل مع البيئات شديدة الحرارة أو البرودة. خذ على سبيل المثال مصانع التصنيع حيث تتطلب قيود المساحة غالبًا أجهزة استشعار تناسب الدقة دون استهلاك مساحة إضافية. وبالإضافة إلى ذلك، فيما يتعلق باستيفاء متطلبات الجهات التنظيمية، فإن معظم الشركات المصنعة تتبع معايير IEC و ISO. ولا يتعلق هذا الأمر فقط بالإجراءات الورقية؛ إذ إن الحصول على الشهادة المناسبة يضمن بالفعل تشغيل كل شيء بأمان ضمن المعايير المُحددة. ولهذا السبب يفضّل العديد من المصانع استخدام هذه الأجهزة الاستشعارية عند ترقية معداتهم الحالية.

التوسيع الدقيق في تشغيل CNC

في ورش التشغيل باستخدام ماكينات CNC في جميع أنحاء البلاد، أصبحت أجهزة الاستشعار الحثية أدوات أساسية لتحقيق تلك التحملات الدقيقة بدقة. عندما تقوم الشركات المصنعة بتثبيت هذه المستشعرات، يصبح بامكانها تحديد مواضع القطع بدقة مذهلة، وهو أمر بالغ الأهمية أثناء عمليات مثل الخراطة، والفرز، وحفر الثقوب. آلية عمل هذه المستشعرات تُنشئ نوعًا من أنظمة الفحص المستمر التي تضمن سير العمليات بسلاسة، وفي ذات الوقت تتأكد من أن المكونات المعدنية في وضعية صحيحة قبل بدء القطع. خذ على سبيل المثال عمليات الخراطة، حيث يمكن أن تؤدي الانحرافات الصغيرة حتى إلى تراكم كميات كبيرة من المعدن التالف واستهلاك أدوات القطع بتكاليف عالية. تُظهر البيانات الواقعية أن الورش التي تُطبّق تقنية الاستشعار الحثي تشهد انخفاضًا في معدلات الخطأ بنسبة تقارب 30٪، مما يُترجم إلى منتجات نهائية أفضل وكمية أقل من الدفعات المرفوضة على خطوط الإنتاج.

ضمان جودة خطوط التجميع الآلية

في خطوط التجميع الحديثة، تلعب أجهزة الاستشعار الحثية دوراً أساسياً في اكتشاف المشاكل قبل أن تتحول إلى قضايا حقيقية، مما يساعد الشركات المصنعة على الالتزام بمتطلبات الجودة الخاصة بها. تتناسب هذه الأجهزة مع أنظمة ضمان الجودة لأنها قادرة على اكتشاف المكونات المعدنية بدقة ملحوظة. خذ على سبيل المثال تصنيع السيارات - تقوم هذه المستشعرات بالتحقق مما إذا كانت البراغي في مكانها الصحيح أثناء بناء المركبات، مما يمنع خروج سيارات معيبة من خط الإنتاج. ذكرت بعض المصانع انخفاضاً في معدلات العيوب بنسبة تصل إلى 30% بعد تركيب هذه الأنظمة. وعندما تحتاج الأجزاء إلى أن تكون في مواضع محددة بدقة، فإن هذه أجهزة الاستشعار القريبة تضمن أن كل شيء في المحاذاة الصحيحة. لا يساعد هذا فقط في الحفاظ على منتجات تتماشى مع المواصفات، بل يعني أيضاً رفضاً أقل للمنتجات وأداءً أسرع في أنحاء مصنع الإنتاج.

مراقبة السلامة للمachinery الثقيلة

تعزز أجهزة الاستشعار الحثية السلامة حول الماكينات الثقيلة بشكل كبير. تعمل هذه الأجهزة في الوقت الفعلي، لذا عندما يحدث خطأ مثل زيادة الحمل على المعدات أو اقتراب كائنات غير متوقعة بشكل مفرط، فإنها تُفعّل أنظمة الإيقاف الطارئ قبل وقوع الحوادث. لقد استخدمت مواقع البناء والمصانع أجهزة استشعار حثية ل proximity (القرب) منذ سنوات لضمان سلامة العمال. خذ الشوكة الآلية مثالاً جيداً على ذلك. تكتشف أجهزة الاستشعار المثبتة على هذه الماكينات الأشخاص الذين يمشون قريبًا جدًا أو العوائق التي تسد الممرات، مما يؤدي إلى توقف الشوكة تلقائيًا. لقد جعلت هذه التكنولوجيا أماكن العمل أكثر أمانًا بشكل عام. ذكرت الشركات انخفاضًا في الإصابات وهدر وقت أقل بعد تركيب هذه الأجهزة، مما يعني إنتاجية أفضل دون التفريط في سلامة العمال.

أنظمة فرز المواد في إعادة التدوير

تلعب أجهزة الاستشعار الحثية دوراً مهماً للغاية في أنظمة فرز المواد، خاصةً في قطاع إعادة التدوير حيث تحدث فرقاً كبيراً. فهي قادرة على التمييز بين مختلف المواد بشكل جيد، مما يعني أن عملية الفرز الآلي تعمل بشكل أفضل بكثير مما لو قام الأشخاص بفرزها يدوياً. وبما أن هذه الأجهزة لا تحتاج إلى اتصال جسدي، فإنها تستجيب بسرعة وتعمل بكفاءة في السرعات العالية. وتشير تقارير منشآت إعادة التدوير إلى أن تركيب هذه الأجهزة يزيد بشكل ملحوظ كمية المواد القابلة لإعادة التدوير التي يتم استردادها. عندما نقوم بتشغيل الفرز باستخدام أجهزة كشف المعادن دقيقة، فإن إعادة التدوير لا تصبح أكثر كفاءة فحسب، بل تساعدنا أيضاً في التوجه نحو طرق أكثر استدامة في التعامل مع النفايات بشكل عام.

المناعة ضد الغبار، الرطوبة وذبذبات درجة الحرارة

تتميز أجهزة استشعار الاقتراب الحثية بأنها تؤدي أداءً متميزًا في الظروف الصعبة داخل البيئات الصناعية، حيث تميل أنظمة الكشف الأخرى إلى التعطل أو إعطاء نتائج غير متسقة. صُمّمت هذه الأجهزة لتكون متينة بما يكفي للتعامل مع مختلف الظروف القاسية مثل تراكم الغبار، والتعرض للماء، والتقلبات الكبيرة في درجات الحرارة دون أي تأثير على أدائها. على سبيل المثال، في خطوط التصنيع، تستمر هذه الأجهزة في العمل بكفاءة حتى في وجود زيوت تتطاير في الجو أو عمليات غسيل القطع، وهي ظروف تُعطل معظم أجهزة الاستشعار الضوئية بسرعة. كما أن عمرها الطويل تحت هذه الظروف الصعبة يعني أن الشركات لا تحتاج إلى استبدالها بشكل متكرر. وبحسب بيانات قطاع الصناعة، فإن المنشآت التي تستخدم هذه الأجهزة المتينة تشهد انخفاضًا في متطلبات الصيانة بنسبة تصل إلى 30%، مما يحقق وفرًا ماليًا حقيقيًا على المدى الطويل مع الحفاظ على سير خطوط الإنتاج بسلاسة مهما كانت الظروف.

موثوقية طويلة الأمد بصيانة قليلة

الميزة الكبيرة في أجهزة الاستشعار التلامسية ذات التحريض هي موثوقيتها العالية على مر الزمن مقارنة بأنواع أخرى مثل أجهزة الاستشعار الكهرومغناطيسية أو الضوئية. لا تحتاج هذه الأجهزة إلى صيانة كبيرة لأنها لا تحتوي على أي أجزاء متحركة يمكن أن تتآكل مع الاستخدام. وهذا يُحدث فرقاً كبيراً في تشغيل المصانع أو خطوط الإنتاج حيث يعد كل دقيقة مهمة. في الواقع، تمكّنت بعض المصانع من توفير آلاف الدولارات على فواتير الإصلاح ببساطة لأن هذه الأجهزة تدوم طويلاً دون أن تتعرض لعطل. وقد ذكر لنا مديرو المصانع كم هو مُحبِط أن تفشل أجهزة الاستشعار العادية بشكل غير متوقع، لكن مع أجهزة الاستشعار ذات التحريض، فإنهم نادراً ما يواجهون هذا النوع من المشاكل أثناء التشغيل العادي. إذ تستمر هذه الأجهزة في العمل يوماً بعد يوم دون أن تسبب أي إزعاج.

استجابة عالية السرعة للمعالجات الديناميكية

عندما تسير الأمور بسرعة البرق في البيئات الصناعية، فإن سرعة استجابة المستشعرات الحثية هي الفارق الكبير في تشغيل تلك العمليات الديناميكية بسلاسة. هذه المستشعرات تستجيب بسرعة كبيرة لدرجة أنها تكاد تلغي الأخطاء خلال العمليات، مما يعني تقليل الوقت المستغرق في إصلاح المشكلات وزيادة الإنتاج. ما يثير الإعجاب حقاً في هذه المستشعرات هو قدرتها على اكتشاف التغييرات تقريباً بشكل فوري، مما يتيح لها مواكبة أنظمة التشغيل الآلي المعقدة دون أي تأخير. أشارت بعض الدراسات الحديثة إلى أن المصانع شهدت تقلصاً في وقت التوقف بنسبة تتراوح بين 15 و30% بعد الانتقال إلى هذا النوع من المستشعرات. وبعيداً عن توفير الوقت فقط، تساعد هذه السرعة في الحفاظ على تدفق مستمر للعمليات طوال اليوم. لقد شهدنا ذلك بأنفسنا في عدة مصانع لإنتاج حيث ارتفعت معدلات الإخراج بشكل كبير بمجرد تنفيذ تكنولوجيا مستشعرات أسرع عبر خطوط التجميع الخاصة بهم.

مستشعر إندوكتوري مربع Q5: كشف ذو كفاءة مكانيّة

ما الذي يجعل مستشعر Q5 المربع الحثي مميزًا إلى هذا الحد؟ إن شكله المربع المتين يوفر مساحة قيمة مع الحفاظ على قوة كشف متميزة. يتيح لك حجمه الصغير تركيبه في الأماكن الضيقة التي لا تناسبها المستشعرات الأكبر، دون التفريط في أي من قدرات الكشف. نرى أن هذه المستشعرات تؤدي مهاماً رائعة في أماكن مثل خطوط التجميع وأنظمة مناولة المواد، حيث يعد كل إنش من المساحة أمراً بالغ الأهمية. فهي قادرة على اكتشاف أجزاء معدنية صغيرة بدقة عالية، وهو أمر بالغ الأهمية عندما تكون سرعة الإنتاج على المحك. علاوة على ذلك، فإن جودة البناء تتحمل الظروف الصعبة. تعمل هذه المستشعرات بشكل موثوق سواء تم تركيبها بالقرب من مصادر حرارة أو في منشآت تخزين باردة، وهي قدرة لا تتمكن العديد من المنتجات المنافسة من تقديمها في البيئات القاسية.

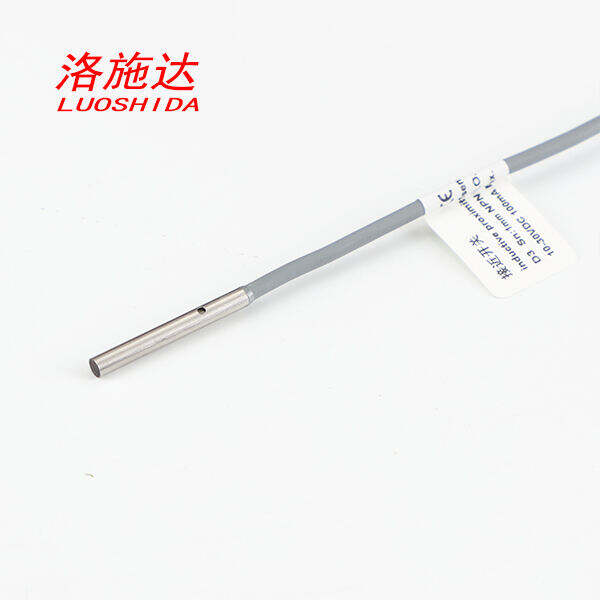

مستشعر D3 Mini Inductive: تشغيل من نوع الكابل المدمج

تم تصميم مستشعر D3 Mini Inductive ليتعامل مع مختلف المواقف في المصانع والمنشآت بفضل صغر حجمه وطريقة اتصاله عبر الكابلات. تعمل هذه المستشعرات الصغيرة بشكل جيد للغاية عندما تكون المساحة المتوفرة محدودة. فبسبب صغر حجمها، يمكن تركيبها في أماكن لا يمكن أن تستوعب مستشعرات أكبر. كما يأتي الجهاز مع كابل مدمج مسبقًا، مما يجعل عملية التركب سريعة وبسيطة. يُشاد من قِبل معظم المُركّبين بحساسيتها العالية وبمرونتها، إذ لا تتعرض للكسر بسهولة حتى بعد سنوات من الاستخدام. كما أنها تتحمل الظروف الصعبة جيدًا، وتُعطي قراءات موثوقة دون التسبب في إنذارات خاطئة في معظم الأوقات.

مستشعر Q5 ذي الأداء العالي لتكامل الروبوتات

يتميز مستشعر Q5 حقًا عند العمل مع الروبوتات، حيث يضيف خصائص مميزة جدًا إلى عملية أتمتة العمليات. السبب الرئيسي وراء كفاءة هذا المستشعر هو سهولة توصيله بأنظمة روبوتية مختلفة، مما يسمح للآلات بالعمل بدقة عالية حتى في ظل الظروف المتغيرة باستمرار. تم بناء هذا المستشعر بتصميم متين منذ البداية، حيث لا يخيب أمل المستخدمين بمرور الوقت، وهو أمر بالغ الأهمية لمديري المصانع الذين يدركون جيدًا أن كل دقيقة توقف فيها الماكينة تعني خسائر مالية. أظهرت الاختبارات الواقعية في مرافق التصنيع أن هذه المستشعرات تحدث فرقًا حقيقيًا، حيث ذكرت إحدى المصانع تسجيلها لدورة عمل أسرع بنسبة 30٪ بعد التركيب. كما أفادت الشركات التي اعتمدت هذه المستشعرات بحدوث انخفاض في عمليات الإيقاف غير المتوقعة وتحقيق تحسن في جودة الإنتاج الكلي، وهي عوامل تُحدث فرقًا كبيرًا في الأسواق التنافسية التي تكون فيها الهوامش ضيقة.

عوامل في مدى الاستشعار ومادة الهدف

من المهم جدًا التعرف على كيفية تأثير المواد المختلفة على مسافة الاستشعار عند اختيار أجهزة الاستشعار الحثية. تعمل هذه الأجهزة بشكل أفضل مع الأجسام المعدنية، ولكن مدى الكشف الفعلي يتغير حسب نوع المعدن المستخدم. عادةً ما تعطي المعادن الحديدية مثل الحديد والفولاذ نتائج أفضل لأنها تشبّع بسهولة أكبر، مما يعني أن المستشعر يمكنه اكتشافها من مسافة أبعد مقارنة بالمعادن غير الحديدية مثل الألومنيوم أو النحاس. قبل الشراء، من المفيد التفكير في المواد التي سيتم مواجهتها بشكل متكرر أثناء التشغيل. إن مطابقة المستشعر المناسب لكل من المادة التي يتم اكتشافها ومسافة الاستشعار المطلوبة تحدث فرقًا كبيرًا في الأداء في العالم الواقعي. تحدث بشكل شائع غلطة يتمثل في استخدام مستشعر تم تصميمه أساسًا للمعادن الحديدية على أجزاء من الألومنيوم بدلاً من ذلك. هذا عدم التوافق يؤدي عادةً إلى إشارات أضعف وقراءات غير دقيقة، مما يسبب مشاكل لاحقًا مثل مشاكل الإنتاج أو توقف المعدات.

مقاومة البيئة واعتبارات التركيب

تلعب المقاومة البيئية دوراً كبيراً في اختيار أجهزة الاستشعار الحثية المناسبة للتطبيقات الواقعية. تتعرض هذه الأجهزة لجميع أنواع الظروف الصعبة في مصانع التشغيل، بما في ذلك الحرارة العالية والبيئات الرطبة والمواد الكيميائية المسببة للتآكل التي تظهر أثناء أعمال الصيانة الروتينية. تساهم المواد عالية الجودة المستخدمة في التصنيع مع طلاءات حماية في جعل هذه الأجهزة تدوم لفترة أطول مع الحفاظ على دقتها بمرور الوقت. كما أن طريقة التركيب مهمة بنفس القدر. إن طريقة تركيب الجهاز تؤثر بشكل كبير على مدى كفاءة عمله فعلياً. وفي حال كانت طريقة التركيب خاطئة، تبدأ المشاكل بالظهور بسرعة. قد يلتقط الجهاز الاهتزازات الناتجة عن المعدات المجاورة، أو يخرج عن محاذاة خلال العمليات الروتينية، أو يلامس عن طريق الخطأ شيئًا لا ينبغي أن يلامسه. جميع هذه المشكلات تؤثر على قوة الإشارة والقراءات. ولهذا السبب، يصبح من المهم جداً تخصيص الوقت اللازم لتقييم نوع البيئة التي سيقوم فيها الجهاز بالعمل واختيار حلول تركيب مناسبة لتحقيق نتائج موثوقة يوماً بعد يوم.

التكامل مع أنظمة PLC والتحكم الآلي

عندما نقوم بتوصيل أجهزة الاستشعار الحثية بوحدات التحكم القابلة للبرمجة (وهي وحدات التحكم المنطقية القابلة للبرمجة) داخل البيئات الآلية، فإن ذلك يعزز بشكل كبير من كفاءة عمل الأنظمة ويجعل البيانات أكثر دقة بكثير. عادةً ما يتطلب إعداد هذا النظام إنشاء اتصال بين الجهاز الاستشعاري ووحدة التحكم PLC بحيث يمكن التعامل مع البيانات في الوقت الفعلي والحفاظ على سير العمليات بسلاسة. ما يحدث بعد ذلك مثير للاهتمام حقًا، حيث يمكن لهذه الأنظمة المتصلة اتخاذ القرارات تلقائيًا، وتعديل نفسها عندما تتغير الظروف أثناء الإنتاج، ومراقبة العمليات بشكل أفضل بكثير من السابق. وبما أن أجهزة الاستشعار الحثية رائدة في اكتشاف المواد المعدنية بدقة، فإن دمجها مع وحدات التحكم PLC يؤدي إلى خطوط إنتاج أكثر موثوقية وأداءً عامًا أفضل بشكل ملحوظ. انظر إلى ما يحدث الآن في مصانع التصنيع automotive، حيث شهدت انخفاضًا كبيرًا في توقف الماكينات بعد تركيب أنظمة أجهزة استشعار متكاملة بشكل صحيح، بالإضافة إلى تصنيع القطع بدرجة دقة أعلى بكثير بفضل هذا الإعداد.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES