Identificare il Sensore Giusto per le Esigenze di Monitoraggio del Livello

Fattori Chiave nella Scelta dei Sensori per il Monitoraggio del Livello

Tipo di Materiale: Requisiti di Rilevazione per Liquidi e Solidi

Capire chiaramente quali sono le reali esigenze di ogni scenario di rilevamento dei materiali fa tutta la differenza nella scelta dei sensori. Quando si ha a che fare con liquidi, il corretto funzionamento di norma significa individuare sensori con buone capacità di tenuta e con adeguata resistenza alla pressione, in grado di affrontare qualsiasi variazione ambientale. Il rilevamento di materiali solidi racconta invece una storia completamente diversa. Questi sensori devono essere in grado di gestire quanto il materiale sia compatto o distribuito in modo sciolto, visto che questo influisce direttamente sull'accuratezza delle misurazioni. Anche le impostazioni di sensibilità sono importanti. Molte persone incontrano problemi quando cercano di utilizzare sensori per liquidi in applicazioni con solidi. Le misurazioni semplicemente non corrispondono, visto che questi dispositivi non sono costruiti per questo tipo di lavoro. A volte semplici regolazioni risolvono il problema, ma nella maggior parte dei casi, scegliere fin dall'inizio il tipo corretto di sensore permette di risparmiare tempo ed evitare problemi futuri.

Condizioni Ambientali e Durata del Sensore

Quando si valuta dove installare questi dispositivi, è essenziale esaminare l'ambiente circostante, poiché fattori come variazioni di temperatura, umidità nell'aria e contatto con vari prodotti chimici possono influenzarne il funzionamento e la durata. È altresì fondamentale scegliere sensori che rispettino adeguati standard di resistenza. Prestare attenzione ai numeri delle classi di protezione IP: indicano il livello di protezione contro l'ingresso di corpi estranei. Un dispositivo con certificazione IP67 è in grado di resistere sia alla polvere che all'immersione in acqua, il che è particolarmente rilevante in ambienti difficili come quelli industriali o all'aperto, dove le condizioni meteorologiche sono imprevedibili.

Esigenze di Precisione per Applicazioni Industriali

In ambienti di produzione di settori come l'automotive e l'aerospaziale, le misurazioni precise sono essenziali per mantenere gli standard di qualità dei prodotti e garantire un funzionamento regolare delle operazioni. Quando le aziende devono stabilire quanto stretti devono essere i margini di tolleranza per diverse parti o componenti, il fatto di azzeccare questa scelta fa tutta la differenza tra prodotti accettabili e rifiuti costosi. Molte fabbriche hanno riscontrato miglioramenti tangibili dopo l'installazione di una tecnologia di sensori più avanzata. Questi sensori riducono gli sprechi di materiale durante i cicli produttivi e aiutano le macchine a operare alla massima velocità, il che si traduce in risparmi reali per i responsabili degli impianti che monitorano attentamente questi parametri.

Integrazione con Sistemi di Controllo Esistenti

Assicurarsi che i sensori possano integrarsi facilmente con i sistemi di controllo esistenti è fondamentale per operazioni senza intoppi. Ciò implica la comprensione dei protocolli di comunicazione, come Modbus o RS-485, che consentono la compatibilità con le tecnologie esistenti. Tale integrazione minimizza il tempo di inattività e i costi di installazione, migliorando così il return on investment complessivo.

Sensori di Prossimità Capacitivi per Monitoraggio Doppio Uso

Caratteristiche del Sensore Capacitivo in Ottone AC M18-M12

Il sensore capacitivo in ottone AC M18-M12 si distingue per la sua struttura resistente e la sua versatilità, funzionando bene sia nel rilevare liquidi che solidi in tutti i tipi di ambienti industriali. Costruito per durare, questo sensore resiste a condizioni difficili senza rompersi, una caratteristica davvero essenziale per i produttori che necessitano di monitoraggio continuo per lunghi periodi. Ciò che rende unico questo dispositivo è la capacità di svolgere due compiti contemporaneamente, spiegando perché molte fabbriche lo scelgono per attività che richiedono letture precise, gestendo tipi diversi di sostanze durante i loro processi operativi.

Vantaggi del Sensore a Cavo Plastica AC M30

Il sensore plastico AC M30 offre reali benefici grazie al suo peso ridotto, un fattore decisivo quando si installano dispositivi in luoghi che richiedono frequenti aggiustamenti o un'installazione rapida. Ciò che contraddistingue questo modello è la sua versatilità, pur mantenendo bassi i costi. Funziona molto bene per il monitoraggio di diversi parametri in molteplici situazioni. Sia grandi impianti produttivi che piccole officine trovano vantaggioso utilizzare questi sensori, poiché sono in grado di gestire molteplici compiti senza incidere significativamente sui costi. Inoltre, nonostante il loro prezzo accessibile, non fanno mai mancare affidabilità e prestazioni nel tempo.

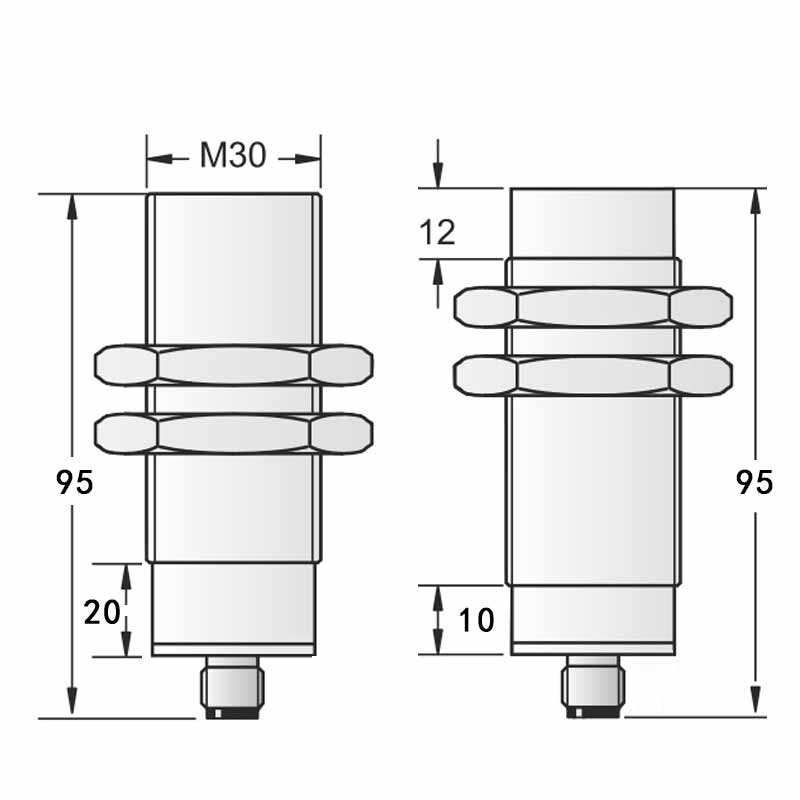

AC M30-M12 Soluzione Capacitiva Compact

Il sensore AC M30-M12 offre un'alternativa compatta quando i sensori più grandi semplicemente non possono essere installati in spazi ridotti. Progettato pensando all'efficienza, questo piccolo dispositivo integra una tecnologia avanzata che ne potenzia la capacità di rilevare con precisione diversi materiali, anche in condizioni difficili che richiedono un monitoraggio costante. Grazie alle sue ottime prestazioni in ambienti ristretti, molte industrie ricorrono a questo sensore ogni volta che necessitano di uno strumento in grado di effettuare controlli precisi senza occupare praticamente spazio.

Confronto tra Tecnologie di Sensori per Liquidi e Solidi

Sensori di Prossimità Capacitivi vs Induttivi

I sensori capacitivi funzionano molto bene per rilevare sia liquidi che solidi grazie alla loro struttura, progettata per notare i cambiamenti nella capacità dei materiali. Sono in grado di gestire ogni tipo di sostanza, il che spiega perché molte industrie li hanno adottati nel tempo. I sensori induttivi di prossimità raccontano una storia diversa, però. Questi dispositivi sono più adatti per individuare oggetti metallici, dal momento che si basano sui campi elettromagnetici per rilevare i materiali ferrosi. Quando si analizzano le differenze di prestazioni reali, la maggior parte dei test sul campo mostra che i sensori capacitivi superano gli altri quando devono operare con una vasta gamma di materiali, anche non metallici. Per i produttori che devono scegliere tra i vari tipi di sensori, comprendere queste differenze è molto importante. Alla fine, un impianto per la lavorazione delle plastiche necessiterà di qualcosa di completamente diverso rispetto a ciò che funziona in una carpenteria metallica.

Sensori a laser per la misura precisa del livello solido

I sensori laser si distinguono perché misurano i livelli di solidi con un'accuratezza incredibile, un aspetto molto importante in situazioni in cui è fondamentale ottenere numeri precisi. Pensiamo ad esempio agli impianti di produzione: anche piccoli errori di misurazione possono causare problemi significativi in seguito. Secondo diverse ricerche del settore del 2022, questi sensori riducono gli errori di misurazione di circa il 40% rispetto ai metodi più datati, come i manometri meccanici. Meno errori significano maggiore affidabilità lungo le linee di produzione e operazioni complessive più fluide. È per questo motivo che oggi molte fabbriche fanno affidamento su di essi per i controlli di qualità e il monitoraggio dei processi. Le misurazioni costanti che forniscono giorno dopo giorno sono ormai diventate un equipaggiamento standard nella maggior parte degli ambienti produttivi moderni, dove la precisione non può essere compromessa.

Soluzioni ad Ultrasuoni per il Monitoraggio Non Contattivo dei Liquidi

I sensori ad ultrasuoni funzionano molto bene quando dobbiamo verificare i livelli dei liquidi senza toccarli direttamente. I metodi tradizionali spesso incontrano problemi come contaminazioni o guasti dopo un uso ripetuto. Ciò che rende speciale la tecnologia ultrasonica è il modo in cui rimbalza le onde sonore sulle superfici per determinare il livello del liquido. Niente ispezioni manuali richieste! Abbiamo visto anche risultati concreti. Una fabbrica ha risparmiato migliaia di euro su riparazioni dopo aver installato questi sensori. Semplicemente non si rompono così facilmente e forniscono misurazioni complessivamente più precise. Particolarmente utili in luoghi dove i livelli dei liquidi cambiano continuamente durante la giornata, come nelle industrie chimiche o nei centri di trattamento delle acque. Per chiunque stia cercando modi per monitorare i liquidi senza dover affrontare installazioni complicate, le opzioni ultrasoniche meritano sicuramente una seria valutazione.

Migliori Pratiche di Implementazione

Tecniche di fissaggio appropriate per diversi materiali

Fare correttamente il montaggio fa tutta la differenza per ottenere letture accurate e affidabili dei sensori su materiali diversi. Ad esempio, le superfici solide richiedono spesso supporti a staffa, mentre i materiali flessibili potrebbero necessitare di soluzioni completamente differenti. Molti manuali di installazione disponibili contengono in realtà informazioni preziose su ciò che funziona meglio in situazioni complesse. Chiunque lavori con sensori dovrebbe prendersi il tempo per leggere attentamente questi manuali, poiché spiegano esattamente come evitare quelle fastidiose letture errate che tutti noi abbiamo già visto. Comprendere questi dettagli non è solo una questione teorica: influenza direttamente la capacità dei nostri sistemi di monitoraggio di fornire dati affidabili giorno dopo giorno.

Metodi di Calibrazione per Ambienti a Fase Mista

La corretta calibrazione dei sensori è molto importante quando vengono utilizzati in ambienti dove sono presenti sia liquidi che materiali solidi. Perché? Questi stati della materia si comportano in modo così diverso che le metodiche di calibrazione richiedono un'attenzione particolare per garantire risultati precisi. Ad esempio, i liquidi tendono a fluire mentre i solidi mantengono la loro forma, il che influisce sulle misurazioni effettuate dai sensori. La maggior parte dei produttori di sensori fornisce indicazioni su quando effettuare controlli periodici delle calibrazioni. Questo permette alle strutture di rispettare le esigenze di manutenzione e di mantenere il funzionamento regolare dell'equipaggiamento giorno dopo giorno. Se eseguita con regolarità, questa attività di calibrazione non fa soltanto sì che i valori siano precisi, ma aiuta i sensori ad adattarsi meglio alle condizioni variabili che si incontrano nel mondo reale con materiali misti, assicurando che le letture rimangano affidabili anche quando le circostanze cambiano.

Strategie di Manutenzione per una Affidabilità a Lungo Termine

Una buona manutenzione fa davvero la differenza per mantenere i sensori in corretto funzionamento nel tempo. La maggior parte degli esperti concorda sul fatto che controllare regolarmente l'attrezzatura e rispettare la manutenzione programmata aiuti a prevenire problemi prima che si verifichino. Abbiamo visto questa pratica dare risultati in diversi settori, dove la cura adeguata mantiene le operazioni efficienti. Quando le aziende effettivamente eseguono questi controlli di base, finiscono per spendere meno per riparare sensori guasti e ottengono molto più valore dal loro investimento. In sintesi? Prendersi cura dei sistemi di sensori non riguarda solo evitare problemi futuri, ma costruire un sistema durevole e affidabile, che funzioni al meglio ogni giorno.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES