Migliora le Operazioni Industriali con Sensori di Coppia Avanzati

Il Ruolo Cruciale dei Sensori di Coppia nell'Efficienza Industriale

Miglioramento della Precisione nei Sistemi Meccanici

I sensori di coppia svolgono un ruolo fondamentale quando si tratta di ottenere una maggiore precisione dai sistemi meccanici. Questi dispositivi misurano con grande accuratezza la forza rotante, il che significa che le macchine funzionano meglio e durano complessivamente di più. Quando i produttori ottengono buone misurazioni della coppia, si verifica nel tempo meno usura e danneggiamento, rendendo quindi le operazioni più efficienti in generale. Le aziende che investono in sensori di coppia di qualità tendono a commettere meno errori durante il montaggio, riducendo in modo significativo le spese legate alle garanzie sui prodotti e alle riparazioni dell'attrezzatura danneggiata. Studi effettuati in diverse fabbriche mostrano che l'integrazione di questi sensori nelle linee di produzione può migliorare l'efficienza operativa di circa il 25 percento. Ciò significa che la corretta misurazione della coppia non è più soltanto un dettaglio tecnico, ma sta effettivamente cambiando il livello di produttività che le industrie riescono a raggiungere giorno dopo giorno, in particolare per quelle che desiderano ottenere il massimo dalle loro strutture produttive senza spendere cifre esorbitanti.

Applicazioni nella produzione automobilistica e aerospaziale

I sensori di coppia sono diventati essenziali nel settore automobilistico per garantire che le parti vengano correttamente serrate lungo le linee di assemblaggio. Fare questa operazione correttamente fa tutta la differenza per quanto riguarda la sicurezza e l'affidabilità dei veicoli finali. Senza questi sensori, i produttori rischiano problemi derivanti da un assemblaggio errato, che potrebbero causare il mancato rispetto dei rigorosi requisiti di sicurezza che le auto devono soddisfare. Lo stesso discorso vale anche per la produzione aerospaziale. In questo settore, i sensori di coppia monitorano esattamente la quantità di forza applicata durante il montaggio di componenti importanti di aerei e veicoli spaziali. Rispettare le normative aviatorie diventa molto più semplice grazie a letture accurate di questi dispositivi. Secondo alcune ricerche, l'utilizzo di sensori di coppia riduce i guasti nei componenti sotto stress di circa il 30% sia nella produzione automobilistica che aeronautica. Questo si traduce in prodotti complessivamente più sicuri e durevoli, un aspetto assolutamente indispensabile per settori in cui è fondamentale non commettere errori.

Sinergia tra sensori di coppia e sistemi di rilevamento prossimità

Integrazione di Sensori a Prossimità Induttiva per la Sicurezza

Rendere più sicuri i luoghi di lavoro industriali inizia spesso con la combinazione di sensori di prossimità induttivi insieme a sensori di coppia. Questi dispositivi fondamentalmente indicano dove si trovano i componenti meccanici e se si verifica qualcosa di inaspettato. Quando qualcosa va storto, il sistema si spegne automaticamente prima che qualcuno possa farsi male. Questo tipo di risposta automatica previene gli incidenti e riduce anche i costi di riparazione. Il modo in cui questi due tipi di sensori collaborano crea misure di sicurezza molto migliori rispetto a quelle ottenibili con ciascuno separatamente. Alcune ricerche mostrano che le fabbriche che adottano questa configurazione vedono ridurre gli incidenti di circa il 40%. Naturalmente, l'installazione di questi sensori richiede pianificazione e preventivo, ma molti produttori ritengono che l'investimento valga la pena considerando la protezione a lungo termine dei lavoratori e la durata degli equipaggiamenti.

Tipi di Sensori Fotoelettrici per l'Automazione Adattiva

I sensori fotoelettrici sono disponibili in diverse forme, come modelli riflessivi e a luce interrotta, e migliorano notevolmente le capacità dei sensori di coppia all'interno di configurazioni automatizzate. Questi dispositivi raccolgono informazioni in tempo reale, rendendo le misurazioni della coppia molto più precise, in particolare quando le condizioni operative cambiano continuamente durante i cicli produttivi. Quando i produttori installano diversi tipi di sensori fotoelettrici nelle loro strutture, le operazioni risultano più fluide e meglio adattabili a situazioni variabili, senza compromettere l'accuratezza delle misurazioni. La combinazione di questi sensori funziona egregiamente per garantire precisione e flessibilità nei sistemi di automazione su cui molte fabbriche fanno affidamento oggi. La capacità di reagire rapidamente ai dati in evoluzione riduce notevolmente il rischio di errori, un aspetto che i responsabili degli impianti tengono in grande considerazione per mantenere bassi i costi e aumentare la produttività.

Soluzioni Sensoriali Avanzate per Industrie Orientate alla Precisione

M6mini Sensore Fotoelettrico: Rilevamento Infrarosso Compact

Quello che rende così speciale il sensore M6mini è la sua piccola dimensione combinata con ottime capacità di rilevamento infrarosso, il che funziona molto bene quando lo spazio disponibile è limitato. Il sensore riesce a rilevare con precisione anche i cambiamenti minimi, un aspetto che offre un vero vantaggio ai sensori di coppia in ambienti ristretti dove i sensori tradizionali spesso non sono all'altezza. Operai di fabbrica in diversi settori hanno notato un'elevata precisione da quando hanno iniziato a utilizzare questi sensori e molti affermano di aver riscontrato meno problemi di letture inaccurate rispetto ai modelli più datati.

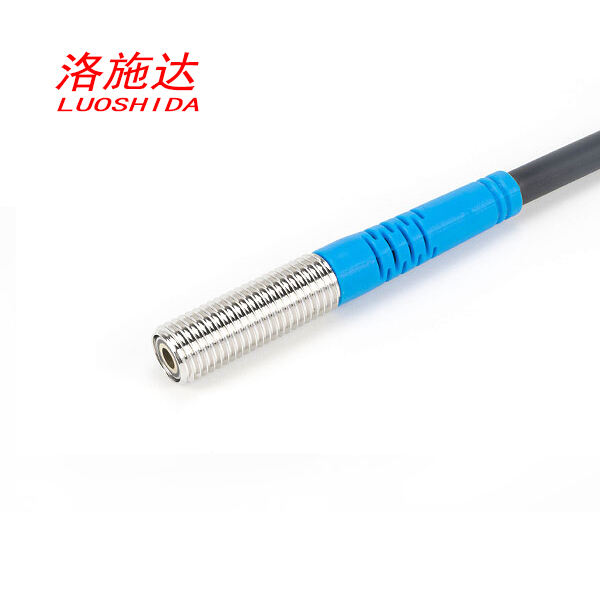

Sensore Fotoelettrico M8mini: Durata in Ottone Rivestito Nickel

Realizzato in ottone ricoperto da una placcatura in nichel, il sensore M8mini resiste agli ambienti più difficili senza rompersi, rimanendo affidabile quando le misurazioni di coppia sono più importanti. Ciò che rende questo sensore unico è la sua eccezionale durata nel tempo, pur continuando a offrire un'accuratezza estrema nei momenti decisivi. La manutenzione diventa un'operazione rara invece che frequente, risparmiando tempo e denaro a lungo termine. I professionisti del settore tendono a consigliare il M8mini ogni volta che si necessita di sensori che non cedano sotto pressione. Le aziende manifatturiere apprezzano particolarmente queste caratteristiche, poiché i costi dovuti all'arresto della produzione sono molto superiori rispetto a quelli di una manutenzione regolare.

Sensore Capacitivo in Plastica M18: Protezione IP67 per Ambienti Severi

Il sensore capacitivo M18 in plastica è dotato di un grado di protezione IP67, il che significa che resiste molto bene alla polvere e all'esposizione all'acqua, contribuendo ad estendere in modo significativo la durata dei sistemi di misurazione della coppia. Riteniamo che questo tipo di resistenza sia particolarmente preziosa quando si lavora all'aperto, dove i sensori sono esposti a tutte le condizioni atmosferiche. Agricoltori e operai edili fanno affidamento su questi sensori quotidianamente perché continuano a funzionare senza guasti. Secondo i rapporti del settore, le macchine dotate di sensori con grado IP67 tendono a durare circa un tempo e mezzo in ambienti difficili rispetto ai modelli standard. Una tale longevità dimostra quanto il sensore M18 sia effettivamente ben costruito, rendendolo un investimento conveniente per chiunque debba affrontare regolarmente condizioni operative difficili.

Principali Vantaggi dell'Aggiornamento a Sistemi Moderni di Misura del Couples

Dati in Tempo Reale per la Manutenzione Predittiva

Quando le aziende aggiornano i loro sistemi di misurazione della coppia, ottengono accesso a dati in tempo reale che rendono possibile la manutenzione predittiva, riducendo quei fastidiosi guasti improvvisi e le costose riparazioni. I sistemi più recenti analizzano effettivamente come i livelli di coppia cambiano nel tempo attraverso sofisticati strumenti software, permettendo di individuare problemi prima che diventino gravi. Le squadre di manutenzione possono quindi pianificare meglio il proprio lavoro, invece di dover continuamente reagire a emergenze. Alcuni studi mostrano che le aziende che hanno adottato questo tipo di manutenzione proattiva hanno visto ridurre i costi operativi del 20-25 percento. Ecco perché molti produttori stanno investendo in tecnologie intelligenti per i loro sistemi di monitoraggio della coppia. Ha senso sia in termini di affidabilità che di risparmio economico.

Riduzione dei tempi morti con la connettività wireless

I sistemi di misurazione della coppia dotati di funzionalità wireless riducono i tempi di inattività degli impianti in modi che le soluzioni cablate non possono eguagliare. Questi sensori wireless trasmettono i dati attraverso la rete senza difficoltà, permettendo agli operatori di individuare quasi istantaneamente eventuali problemi nei valori di coppia prima che causino guasti più gravi. Il vero vantaggio deriva dalla possibilità di monitorare a distanza questi sistemi. Le squadre di manutenzione non devono più fermare tutto l'impianto solo per controllare i collegamenti o calibrare gli strumenti. Alcuni produttori riportano una riduzione di circa il 30 percento delle fermate impreviste dopo aver adottato soluzioni wireless. Per le strutture produttive in cui ogni minuto è essenziale, questa affidabilità fa tutta la differenza tra il rispettare gli obiettivi di produzione e restare indietro rispetto al programma.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES