Sensori di Prossimità Induttivi: Risolvere Complessi Problemi di Rilevazione con Facilità

Come i Sensori a Prossimità Induttivi Affrontano le sfide di Rilevamento

Principi Elettromagnetici per un Preciso Rilevamento Metallico

I sensori di prossimità induttivi funzionano fondamentalmente utilizzando campi elettromagnetici per rilevare oggetti metallici nelle vicinanze. Il funzionamento è piuttosto interessante: il sensore genera un campo magnetico alternato attraverso un'unità a bobina. Quando un oggetto metallico si avvicina abbastanza, altera il modello del campo, segnalando così al sensore la presenza di metallo in quella zona. La maggior parte di questi sensori opera con frequenze comprese all'incirca tra 10 e 70 chilohertz. Questo intervallo ideale permette loro di rilevare diversi tipi di metalli, indipendentemente dalle dimensioni o dalla composizione. Perché è importante? Beh, nelle fabbriche di trasformazione alimentare, questi sensori sono fondamentali per individuare eventuali frammenti metallici accidentali prima che finiscano nei prodotti. Anche le fabbriche automobilistiche fanno affidamento su di essi, per assicurarsi che tutti quei piccoli componenti metallici vengano assemblati correttamente, senza trascurare nulla di essenziale durante le fasi produttive.

Tecnologia di Rilevamento Senza Contatto in Ambienti Severi

Quando si devono affrontare condizioni operative particolarmente difficili, la tecnologia di rilevamento non a contatto, come i sensori di prossimità induttivi, diventa assolutamente essenziale. Parliamo di ambienti in cui le temperature aumentano improvvisamente, si accumula pressione, o semplicemente c'è sporco e grasso ovunque. Tutti questi fattori contribuiscono a tassi di guasto molto più elevati rispetto all'utilizzo di sensori tradizionali a contatto. Il vantaggio principale delle soluzioni non a contatto è che evitano completamente i problemi legati all'usura fisica e riducono i danni potenziali sia al sensore stesso che all'oggetto che sta monitorando. Le strutture industriali hanno scoperto che i sensori induttivi si distinguono per la loro robustezza. Test sul campo dimostrano che questi sensori presentano guasti molto meno frequenti rispetto ai tipi tradizionali a contatto, il che significa che gli operatori ottengono una maggiore affidabilità nel tempo e una durata più lunga dell'equipaggiamento nonostante le difficili condizioni quotidiane che devono affrontare.

Progetti Adattabili per l'Integrazione Industriale

I sensori di prossimità induttivi funzionano molto bene in molti diversi ambienti industriali perché si adattano facilmente a qualsiasi configurazione in cui vengono installati. La natura modulare di questi dispositivi consente alle aziende di personalizzarli abbastanza facilmente, a seconda di ciò che devono rilevare. Sono disponibili anche molte forme diverse: si pensi ai modelli rotondari standard, a quelli rettangolari, oltre a edizioni speciali progettate per operare in ambienti molto caldi o freddi. Consideriamo ad esempio i pavimenti delle fabbriche, dove le limitazioni di spazio richiedono spesso sensori che si adattino perfettamente senza occupare ulteriore spazio. Per quanto riguarda il rispetto dei requisiti normativi, la maggior parte dei produttori segue gli standard IEC e ISO. Questo non riguarda soltanto la documentazione: una corretta certificazione garantisce effettivamente il funzionamento sicuro entro parametri stabiliti. È per questo motivo che molte fabbriche preferiscono utilizzare questi sensori durante l'aggiornamento delle attrezzature esistenti.

Posizionamento Preciso nella Fresatura CNC

Nei laboratori di tornitura CNC in tutto il paese, i sensori induttivi sono diventati strumenti essenziali per ottenere tolleranze molto strette con precisione. Quando i produttori installano questi sensori, sono in grado di posizionare i pezzi con notevole accuratezza, un fattore molto importante durante operazioni come tornitura, fresatura e foratura. Il funzionamento di questi sensori crea un sistema di controllo continuo che mantiene tutto in funzione regolare, assicurando che i componenti metallici siano correttamente allineati prima dell'inizio del taglio. Consideriamo ad esempio il lavoro al tornio, dove anche piccole deviazioni possono causare un rapido aumento degli scarti e un'usura costosa degli utensili. Dati reali mostrano che i laboratori che implementano la tecnologia di sensing induttivo registrano in genere una riduzione dei tassi di errore di circa il 30%, il che si traduce in prodotti finiti di migliore qualità e minori scarti lungo le linee di produzione.

Garanzia della Qualità nella Linea di Assemblaggio Automatizzata

Nelle moderne linee di assemblaggio, i sensori induttivi svolgono un ruolo chiave nel rilevare problemi prima che diventino effettivi inconvenienti, aiutando i produttori a rispettare i loro standard di qualità. Questi dispositivi si integrano perfettamente nei sistemi di controllo qualità poiché sono in grado di rilevare componenti metallici con notevole precisione. Prendiamo ad esempio la produzione automobilistica: questi sensori verificano se i bulloni sono correttamente posizionati durante l'assemblaggio dei veicoli, evitando che auto difettose vengano immesse nella produzione. Alcune fabbriche riportano una riduzione dei tassi di difettosità di circa il 30% dopo l'installazione di questi sistemi. Quando le componenti devono essere posizionate con precisione, questi sensori di prossimità si assicurano che tutto sia allineato correttamente. Questo non solo garantisce che i prodotti rispettino le specifiche, ma comporta anche meno scarti e un throughput più rapido su tutta la superficie dello stabilimento.

Monitoraggio della sicurezza per macchinari pesanti

La sicurezza intorno alle macchine pesanti riceve un notevole miglioramento grazie ai sensori induttivi. Questi dispositivi operano in tempo reale, quindi quando si verifica un problema come un sovraccarico dell'attrezzatura o la presenza di oggetti inaspettati troppo vicini, attivano i sistemi di arresto d'emergenza prima che si verifichino incidenti. I cantieri edili e le fabbriche utilizzano da anni sensori di prossimità induttivi per garantire la sicurezza dei lavoratori. Gli elevatori automatici rappresentano un buon esempio. I sensori installati su queste macchine rilevano persone che si avvicinano troppo o ostacoli che bloccano i percorsi, facendo arrestare automaticamente l'elevatore. Questo tipo di tecnologia ha reso complessivamente più sicuri i luoghi di lavoro. Le aziende riportano meno infortuni e minore tempo di inattività dopo l'installazione di questi sensori, il che significa una maggiore produttività senza compromettere la sicurezza dei lavoratori.

Sistemi di Classificazione dei Materiali nel Riciclaggio

I sensori induttivi svolgono un ruolo davvero importante nei sistemi di separazione dei materiali, in particolare nel settore del riciclaggio, dove fanno una grande differenza. Sono in grado di distinguere efficacemente vari tipi di materiali, il che significa che il processo di selezione automatizzato funziona molto meglio rispetto a quando deve essere effettuato manualmente dagli operatori. Dal momento che questi sensori non richiedono contatto fisico, rispondono rapidamente e sono in grado di gestire oggetti a elevate velocità. Le aziende di riciclaggio riportano che l'installazione di tali sensori aumenta in modo significativo la quantità di materiali riciclabili recuperati. Automatizzando la selezione con tecnologie di rilevamento dei metalli precise, non solo si rende il riciclaggio più efficiente, ma si contribuisce anche a spostare verso metodi più sostenibili di gestione dei rifiuti in generale.

Immunità alla polvere, umidità e fluttuazioni termiche

I sensori di prossimità induttivi danno il meglio di sé quando le condizioni diventano difficili negli ambienti industriali, dove altri sistemi di rilevamento tendono a guastarsi o a fornire risultati inconsistenti. Questi sensori sono progettati per resistere a ogni tipo di condizione avversa, come accumulo di polvere, esposizione all'acqua e sbalzi di temperatura estremi, senza compromettere le loro prestazioni. Pensiamo, ad esempio, alle linee di produzione: continuano a funzionare correttamente anche quando c'è olio nell'aria o quando le componenti vengono lavate, situazioni che metterebbero fuori uso la maggior parte dei sensori ottici in breve tempo. La loro lunga durata in queste condizioni difficili riduce la necessità di sostituirli frequentemente. Secondo dati del settore, l'utilizzo di questi sensori resistenti permette alle aziende di ridurre del circa il 30% le esigenze di manutenzione, con un risparmio economico significativo nel lungo termine e una maggiore continuità operativa nonostante le sfide quotidiane.

Affidabilità a lungo termine con minima manutenzione

Un grande vantaggio dei sensori di prossimità induttivi è la loro affidabilità nel tempo, rispetto ad altri tipi come i sensori elettromagnetici o ottici. Questi sensori non richiedono praticamente manutenzione, poiché non hanno componenti mobili interne soggette a usura. Questo fa tutta la differenza nei processi produttivi o nelle linee di assemblaggio, dove ogni minuto è prezioso. Alcune fabbriche hanno effettivamente risparmiato migliaia di euro sulle spese di riparazione, semplicemente perché questi sensori durano a lungo senza guasti. I responsabili di produzione che abbiamo intervistato hanno sottolineato quanto sia frustrante dover affrontare frequenti guasti di sensori tradizionali, ma con i modelli a induzione, questi problemi si verificano raramente durante il normale funzionamento. I sensori continuano a funzionare giorno dopo giorno, senza causare problemi.

Risposta ad Alta Velocità per Processi Dinamici

Quando le cose si muovono a velocità incredibile negli ambienti industriali, la rapidità con cui i sensori induttivi reagiscono fa tutta la differenza per far sì che quei processi dinamici funzionino senza intoppi. Questi sensori rispondono così velocemente da eliminare quasi del tutto gli errori durante le operazioni, il che significa meno tempo speso per risolvere problemi e più prodotti realizzati. Ciò che è davvero impressionante di questi sensori è la loro capacità di rilevare cambiamenti quasi istantaneamente, tenendo il passo anche dei sistemi automatizzati più complessi senza mai saltare un colpo. Alcuni studi recenti indicano che le fabbriche hanno riscontrato una riduzione del fermo macchina compresa tra il 15% e il 30% dopo aver sostituito i vecchi sensori con questo tipo. Oltre a far risparmiare tempo, questa velocità aiuta a mantenere flussi di lavoro costanti durante tutta la giornata. L'abbiamo visto personalmente in diverse fabbriche, dove i tassi di produzione sono aumentati notevolmente non appena è stata implementata su larga scala questa tecnologia di sensori più veloci.

Q5 Sensore Induttivo Quadrato: Rilevamento Risparmiatore di Spazio

Cosa rende così speciale il sensore induttivo quadrato Q5? La sua forma quadrata robusta risparmia spazio prezioso senza rinunciare alla potenza di rilevamento. La dimensione compatta si adatta perfettamente negli spazi ristretti dove sensori più grandi non funzionerebbero, senza compromettere le capacità di rilevamento. Vediamo questi sensori impiegati efficacemente in ambiti come le linee di assemblaggio e i sistemi di movimentazione materiali, dove ogni centimetro è importante. Sono in grado di rilevare con precisione anche le più piccole parti metalliche, un fattore cruciale quando la velocità di produzione è prioritaria. Inoltre, la qualità costruttiva resiste alle condizioni più difficili. Questi sensori continuano a funzionare in modo affidabile sia quando installati vicino a fonti di calore sia in ambienti refrigerati, una caratteristica che molti concorrenti faticano a garantire in condizioni estreme.

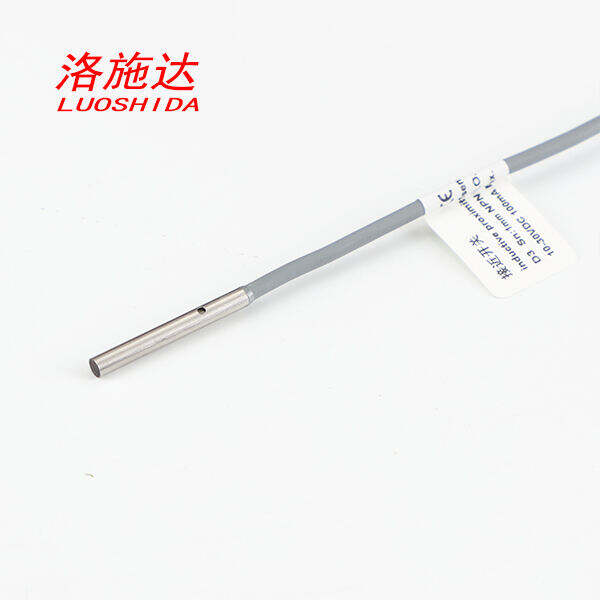

D3 Mini Sensore Induttivo: Operazione compatta a cavo

Il sensore induttivo D3 Mini è stato progettato per gestire ogni tipo di situazione all'interno di fabbriche e impianti grazie alle sue ridotte dimensioni e al sistema di connessione tramite cavi. Questi piccoli sensori funzionano molto bene quando lo spazio disponibile è limitato. Grazie al loro ridotto ingombro, possono essere installati in posti dove sensori più grandi non entrerebbero. Il dispositivo è fornito con il cavo già integrato, quindi la sua installazione richiede davvero poco tempo. La maggior parte delle persone che installano questi dispositivi apprezza molto la loro sensibilità e il fatto che siano molto resistenti, senza rompersi facilmente anche dopo anni di utilizzo. Resisto bene anche in ambienti difficili, fornendo letture affidabili e senza attivare falsi allarmi nella maggior parte dei casi.

Sensore ad alta prestazione Q5 per l'integrazione robotica

Il sensore Q5 si distingue davvero quando si lavora con robot, offrendo funzionalità piuttosto particolari per l'automazione dei processi. Quello che lo rende così efficiente è la sua facile connessione a diversi sistemi robotici, permettendo alle macchine di operare con estrema precisione anche quando le condizioni cambiano continuamente. Costruito per essere robusto fin dalla base, questo sensore non delude nel tempo, un aspetto che i responsabili degli impianti considerano fondamentale, visto che ogni minuto di fermo macchina costa denaro. Test effettuati in stabilimenti produttivi dimostrano l'effettiva efficacia di questi sensori, con un'azienda che ha registrato cicli di lavoro più veloci del 30% dopo l'installazione. Le aziende che hanno effettuato il passaggio segnalano meno arresti improvvisi e una qualità complessiva migliore del prodotto finito, fattori che fanno tutta la differenza in mercati competitivi dove i margini sono ridotti.

Fattori nel Raggio di Rilevamento e Materiale Obiettivo

Familiarizzarsi con il modo in cui diversi materiali influenzano la distanza di rilevamento è molto importante nella scelta dei sensori induttivi. Questi sensori funzionano al meglio con oggetti metallici, ma la portata effettiva di rilevamento varia in base al tipo di metallo considerato. I metalli ferrosi come ferro e acciaio generalmente offrono risultati migliori, poiché si saturano più facilmente, il che significa che il sensore può rilevarli da distanze maggiori rispetto ai metalli non ferrosi come l'alluminio o il rame. Prima di effettuare un acquisto, è utile riflettere su quali materiali saranno incontrati più frequentemente durante il funzionamento. Abbinare il sensore corretto sia al materiale da rilevare che alla distanza di rilevamento richiesta fa tutta la differenza in termini di prestazioni nel mondo reale. Un errore comune si verifica quando si sceglie un sensore progettato principalmente per metalli ferrosi e lo si prova ad utilizzare su parti in alluminio. Questo mismatch porta tipicamente a segnali più deboli e letture inaccurate, causando problemi futuri con interruzioni di produzione o fermo macchina.

Resistenza ambientale e considerazioni per il montaggio

La resistenza ambientale gioca un ruolo fondamentale nella scelta dei giusti sensori induttivi per applicazioni nel mondo reale. Questi sensori devono affrontare ogni tipo di condizione difficile sui pavimenti delle fabbriche, inclusi alti livelli di calore, ambienti umidi e sostanze chimiche corrosive legate alla manutenzione ordinaria. Materiali costruttivi di buona qualità, insieme a rivestimenti protettivi, permettono a questi sensori di durare più a lungo, mantenendo la loro precisione nel tempo. Altrettanto importante è il tipo di installazione. Il modo in cui il sensore viene installato fa una grande differenza in termini di effettiva efficacia operativa. Se l'installazione non è corretta, possono insorgere rapidamente problemi. Il sensore potrebbe captare vibrazioni provenienti da macchinari vicini, spostarsi fuori allineamento durante le operazioni ordinarie o toccare accidentalmente qualcosa con cui non dovrebbe entrare in contatto. Tutte queste problematiche compromettono la forza del segnale e le letture. Per questo motivo, è molto importante dedicare tempo a valutare quale tipo di ambiente il sensore dovrà affrontare e scegliere soluzioni di montaggio adeguate, al fine di ottenere risultati affidabili giorno dopo giorno.

Integrazione con PLC e sistemi di automazione

Quando colleghiamo i sensori induttivi ai PLC (quei Programmable Logic Controllers) all'interno di ambienti automatizzati, si migliora davvero l'efficienza dei sistemi e si rende molto più precisa la raccolta dei dati. Configurare tutto ciò richiede generalmente di far comunicare il sensore con il PLC, così che possa gestire i dati in tempo reale e mantenere ogni processo efficiente e regolare. Quello che accade dopo è davvero interessante: questi sistemi connessi possono prendere decisioni automaticamente, adeguarsi da soli quando qualcosa cambia durante la produzione e sorvegliare le operazioni in modo molto migliore rispetto al passato. Visto che i sensori induttivi sono molto precisi nello rilevare oggetti metallici, unirli ai PLC porta a linee di produzione più affidabili e a una performance complessiva decisamente migliore. Basta guardare ciò che succede oggi negli impianti di produzione automobilistica: si sono registrate riduzioni significative di fermo macchina dopo l'installazione di sistemi di sensori correttamente integrati, e inoltre i componenti vengono prodotti con una precisione molto maggiore grazie a questa configurazione.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES