Sensore Induttivo a Rilevamento a 40mm per Distanze Prolungate Ora Disponibile

Comprensione della Tecnologia del Sensore Induttivo a Lunga Distanza

Principi Fondamentali dei Sensori di Prossimità Induttivi

I sensori induttivi sono ormai diventati un equipaggiamento standard in molte operazioni industriali. Questi dispositivi funzionano basandosi sui principi dell'induzione elettromagnetica. Cosa li rende così utili? Sono in grado di individuare oggetti metallici senza toccarli realmente. Il loro funzionamento prevede la creazione di un campo magnetico oscillante intorno all'area del sensore. Quando un oggetto di metallo si avvicina, disturba tale campo e il sensore rileva questi cambiamenti per accorgersi della presenza di qualcosa. Questo tipo di funzionamento si rivela molto efficace in condizioni difficili in cui altri tipi di sensori semplicemente non funzionerebbero. Le fabbriche che operano in presenza di polvere, umidità o temperature estreme fanno ampio affidamento su questo tipo di sensori, poiché continuano a funzionare anche quando le condizioni ambientali sono proibitive. Inoltre, dal momento che rispondono a diversi tipi di metalli, i produttori li considerano estremamente versatili per svariati tipi di linee di produzione. Anche i sistemi di sicurezza ne beneficiano, dal momento che i lavoratori non devono preoccuparsi di entrare in contatto diretto con materiali potenzialmente pericolosi durante l'operazione.

Perché il Range di Rilevamento di 40mm è Importante nell'Automazione Industriale

Per quanto riguarda l'automazione industriale, disporre di un intervallo di rilevamento di circa 40 mm fa davvero la differenza. Questo tipo di intervallo offre agli operatori un po' di margine quando posizionano i componenti, una caratteristica molto importante nei contesti produttivi dove conta la precisione. Lo spazio aggiuntivo permette ai sensori di individuare gli oggetti in modo affidabile anche quando le cose non sono perfettamente allineate, riducendo quelle fastidiose interruzioni di produzione che tutti detestiamo. Nelle linee produttive veloci dove i volumi sono estremamente elevati, questi intervalli più lunghi consentono alle macchine di lavorare più rapidamente senza compromettere i margini di sicurezza. La maggior parte dei produttori sa per esperienza che i sensori in grado di coprire distanze maggiori funzionano semplicemente meglio nel tempo. Riducono i guasti improvvisi e mantengono l'intera linea di produzione in funzione in modo regolare giorno dopo giorno, facendo risparmiare denaro e problemi ai responsabili degli impianti.

Maggiore Durabilità per Ambienti Duri

I sensori con una portata di rilevamento di 40 mm sono costruiti in modo robusto per resistere alle peggiori condizioni industriali. Questi dispositivi utilizzano materiali di costruzione resistenti che resistono all'accumulo di polvere, all'esposizione dell'acqua e alle temperature estreme, dal freddo gelido al calore torrido. La maggior parte dei modelli dispone di elevate protezioni IP67 o IP68, il che significa fondamentalmente che possono sopravvivere all'immersione in acqua o all'esposizione a condizioni climatiche avverse senza subire guasti. Questo tipo di progettazione robusta fa sì che i responsabili degli impianti non debbano sostituirli frequentemente, risparmiando sui costi di componenti e manodopera nel lungo termine. L'esperienza sul campo dimostra che quando le aziende investono fin dall'inizio su questi sensori resistenti, finiscono per dedicare meno tempo alla gestione dei guasti durante i cicli produttivi, permettendo a tutto di funzionare senza intoppi e mantenendo i livelli di produttività.

Individuazione Precisa in Applicazioni di Rilevamento Metallico

I sensori con un intervallo di rilevamento di 40 mm funzionano molto bene per individuare con precisione gli oggetti metallici riducendo al contempo i falsi allarmi. Sono in grado di distinguere tra diversi tipi di metalli, il che li rende piuttosto utili in configurazioni complesse. Prendiamo ad esempio le linee di assemblaggio automobilistico, dove anche piccoli frammenti metallici devono essere rilevati prima dell'ispezione finale del prodotto. La precisione è molto importante nella produzione, quando le aziende devono rispettare rigorosi controlli di qualità affinché i prodotti finiti superino tutte le specifiche richieste. Test sul campo hanno dimostrato che le fabbriche che utilizzano questi sensori registrano migliori risultati in termini di produttività perché riescono a individuare problemi precocemente nella catena produttiva. Non c'è da stupirsi che impianti per la lavorazione degli alimenti e produttori farmaceutici dipendano fortemente da questa tecnologia, nonostante i costi iniziali di investimento.

Vetrina Prodotti: Sensori Induttivi di Grado Industriale da 40mm

Modello Q40 a 2 fili DC: Distanza di rilevamento 20-25mm

Il modello DC 2-Fili Q40 offre prestazioni solide in molte applicazioni industriali grazie alla sua portata di rilevamento compresa tra 20 e 25 millimetri. Sebbene non sia la portata di rilevamento più ampia disponibile, questa dimensione compatta funziona bene per la maggior parte delle esigenze presenti sulle linee di produzione. Ciò che realmente spicca è la semplicità di installazione, anche in spazi ristretti dove i sensori standard non entrerebbero. Molti tecnici apprezzano questa caratteristica quando lavorano su sistemi di trasporto o macchinari con spazio limitato intorno ai componenti. Realizzati per durare ma comunque sensibili abbastanza da adattarsi alla maggior parte delle applicazioni, questi sensori generalmente non richiedono sostituzioni frequenti come altri modelli presenti sul mercato. Questa combinazione li rende piuttosto versatili, adatti a tutto, dalle linee di assemblaggio ai punti di controllo qualità all'interno degli impianti produttivi.

Q40 Tipo Connessione Quadrata: Soluzioni di Interfaccia M12

Il modello quadrato Q40 è dotato di un connettore specializzato che rende facile il collegamento alla maggior parte delle attrezzature esistenti sul pavimento della fabbrica. L'interfaccia M12 si è ormai affermata come standard nella maggior parte degli ambienti di automazione industriale, poiché crea connessioni solide e affidabili anche quando si trova ad affrontare le più svariate condizioni difficili presenti nei contesti produttivi. Polvere, umidità, fluttuazioni di temperatura: qualsiasi cosa venga loro incontro, questi connettori resistono bene. Ciò che rende particolarmente interessante questo design è la sua semplicità di installazione; inoltre, qualsiasi persona può sostituire componenti o aggiornare parti senza dover spegnere l'intero sistema per ore. Ai team di manutenzione piace molto questa caratteristica, poiché riduce notevolmente le interruzioni di produzione che causano frustrazione. E diciamocelo francamente, quando le connessioni M12 funzionano come previsto, si integrano perfettamente nel flusso di lavoro dell'automazione senza creare problemi agli operatori che ogni giorno cercano di mantenere tutto efficiente e in movimento.

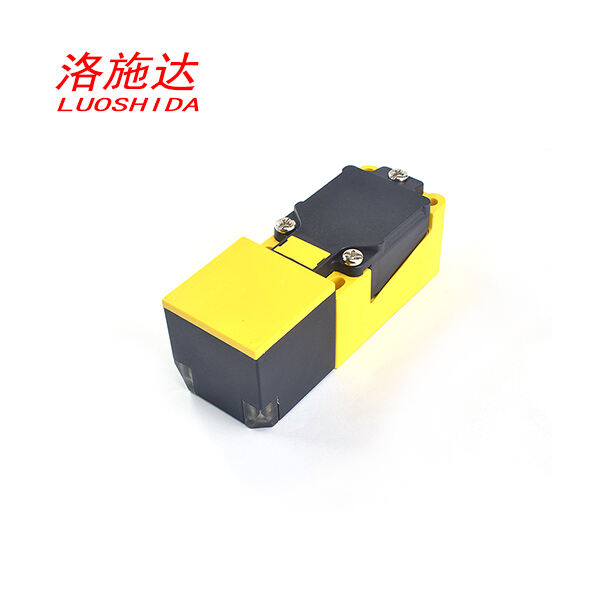

Q40S Design Compact: Alloggiamento Ottimizzato per lo Spazio da 65mm

Il Q40S è disponibile in un pacchetto davvero compatto che misura soltanto 65 mm di diametro, un aspetto molto importante quando si lavora in spazi ridotti. Nonostante le dimensioni ridotte, non fa mancare le prestazioni, motivo per cui molti tecnici lo scelgono ogni volta che lo spazio di installazione è limitato. Gli ingegneri apprezzano la facilità con cui è possibile posizionare questi sensori ovunque siano necessari all'interno dei loro sistemi. Il formato ridotto in realtà permette di risparmiare denaro nel lungo termine, poiché si riduce la necessità di hardware aggiuntivo per il montaggio o di riorganizzare le configurazioni esistenti degli impianti. Per le fabbriche che gestiscono linee di produzione affollate o per i team di manutenzione che operano su macchinari obsoleti, il Q40S offre sia risparmio economico che funzionamento affidabile, senza occupare spazio prezioso sul pavimento.

Applicazioni nei Diversi Settori

Sistemi di Automazione delle Linee di Produzione

Nell'automazione delle linee di produzione, i sensori induttivi fanno davvero la differenza per velocizzare il lavoro. La loro funzione principale? Individuare la posizione di prodotti e macchinari in modo che tutto scorra senza intoppi lungo il piano di fabbrica. Quando questi sensori monitorano i nastri trasportatori e le braccia robotiche, mantengono le operazioni efficienti, riducendo gli errori che potrebbero verificarsi manualmente. Fabbriche che hanno installato questi sensori hanno registrato un notevole aumento della produzione, come dimostrato da diversi test reali. In definitiva, si ottiene una maggiore produttività generale, assicurando che le linee di produzione funzionino in modo efficiente senza sprechi di tempo o risorse.

Monitoraggio della sicurezza delle macchine pesanti

Per quanto riguarda le operazioni con macchinari pesanti, i sensori induttivi svolgono un ruolo fondamentale nel garantire la sicurezza dei lavoratori, riducendo il rischio di incidenti. Funzionano rilevando la posizione dei dispositivi di protezione sugli impianti, assicurandosi che le macchine non vengano avviate quando non dovrebbero. Questa funzione semplice ma essenziale previene situazioni pericolose all'interno di officine e fabbriche. Inoltre, le normative sulla sicurezza richiedono effettivamente alle aziende operanti in settori come edilizia e manifatturiero di installare questo tipo di sensori. Tuttavia, implementarli non si limita a seguire le normative. L'esperienza pratica dimostra che i posti di lavoro dotati di adeguati sistemi di sensori tendono complessivamente ad avere meno incidenti, creando condizioni migliori per tutti i coinvolti.

Vantaggi Rispetto alle Alternative con Sensori Fotoelettrici

Prestazione Superiore in Ambienti Inquinati

In ambienti sporchi o disordinati, i sensori induttivi generalmente offrono prestazioni migliori rispetto a quelli fotoelettrici. I sensori fotoelettrici funzionano con fasci di luce che possono essere facilmente bloccati dalla polvere, dagli schizzi di olio o da altri agenti di disturbo. I sensori induttivi non presentano questo problema perché funzionano in modo completamente diverso. Continuano a funzionare in modo affidabile anche nelle condizioni più difficili. Questo aspetto è molto importante negli impianti di produzione, nei cantieri edili e nelle strutture per la lavorazione degli alimenti, dove la presenza di sporco e grasso è un problema costante. I test effettuati nel mondo reale dimostrano che questi sensori riducono notevolmente le letture errate quando le condizioni non sono ottimali. Per le fabbriche che necessitano di risultati affidabili giorno dopo giorno, passare a sensori induttivi rappresenta una scelta sensata sia dal punto di vista operativo che finanziario.

Riduzione dei Falsi Scatti con Rilevamento Specifico per il Metallo

I sensori induttivi hanno un chiaro vantaggio sui sensori fotoelettrici quando si tratta di rilevare oggetti metallici, senza essere disturbati da segnali falsi. I sensori fotoelettrici tendono a rilevare un sacco di elementi che non sono affatto metallici, mentre i modelli induttivi si concentrano esclusivamente su ciò che devono individuare. Questo li rende molto più adatti per applicazioni in cui la precisione è fondamentale, assicurando così il regolare funzionamento delle linee di produzione. Un altro vantaggio spesso evidenziato dai professionisti del settore è il seguente: grazie alla loro elevata precisione, questi sensori non richiedono una manutenzione costante come invece accade per altre tipologie. Le fabbriche che lavorano con metalli conoscono bene questo aspetto, poiché i fermi macchina comportano costi e una rilevazione affidabile si traduce in meno interruzioni durante i processi produttivi critici.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES