レベルモニタリングのニーズに合った正しいセンサーを選定する

レベルモニタリングセンサーを選定する際の重要な要素

材質タイプ:液体と固体の検出要件

各素材の検出シナリオが実際に必要としている内容を明確にすることは、センサー選定において大きな違いを生みます。液体を扱う際には、通常、適切な密封性能と必要な圧力等級を備えたセンサーを選定することが適切な動作を意味します。これにより、環境の変化に耐えることができます。一方、固体素材の検出は全く異なる状況があります。このようなセンサーは、素材が密に詰まっているか、あるいは緩く分布しているかという状態に対応できる必要があります。これは測定精度に直接影響を与えるからです。感度設定も重要です。多くの人が液体用センサーを固体用途に使用しようと試みる際に問題が発生します。なぜなら、これらの装置はそのような用途に適しておらず、測定値が一致しないからです。簡単な調整で問題を解決できることもありますが、ほとんどの場合は、最初から適切な種類のセンサーを選ぶことで、後々の時間と手間を節約できることになります。

環境条件とセンサーの耐久性

これらの装置を設置する場所を検討する際には、周囲の状況をしっかりと確認する必要があります。温度変化、空気中の湿気、さまざまな化学物質との接触などが、装置の動作性能や耐久性に影響を与えるからです。適切な耐久性基準を満たすセンサーを選ぶことも非常に重要です。IP保護等級の数値はしっかりと確認しましょう。これは内部への異物侵入防止性能を示すもので、IP67の等級を持つ装置は、粉塵だけでなく水への浸漬にも耐えることができます。これは、工場などの過酷な環境や、天候が変化しやすい屋外などでの作業において特に重要です。

産業応用における精度の必要性

自動車や航空宇宙などさまざまな業界の製造現場において、製品の品質基準を維持しながら円滑な運転を続けるためには、正確な測定が不可欠です。企業が部品やコンポーネントごとに許容誤差をどの程度厳しく指定するかを決定する際、この精度が、許容できる製品と費用面での損失につながる不良品との差を生み出します。多くの工場では、高度なセンサ技術を導入した結果、目に見える改善が得られています。こうした高度なセンサーは、生産プロセス中に発生する材料廃棄を削減し、機械が最適な速度で運転できるように支援します。これは、これらの指標を密接に追跡している工場管理者にとって、最終的なコスト削減に直結しています。

既存の制御システムとの統合

センサが既存の制御システムと簡単に統合できるようにすることは、円滑な運用において非常に重要です。これはModbusやRS-485などの通信プロトコルを理解し、既存技術との互換性を確保することを意味します。このような統合はダウンタイムと設置コストを最小限に抑え、全体的な投資収益率を向上させます。

二重目的のモニタリングに適した静電容量式接近センサ

AC M18-M12 ブラス 容量式の特長

AC M18-M12 ブラス製容量性センサーは、液体や固体の検出において、あらゆる産業分野で安定した性能を発揮する頑丈な構造と適応性が特長です。長寿命を設計されており、過酷な環境下でも故障することなく動作するため、長期間にわたって継続的な監視を必要とする製造ラインにおいて特に重宝されます。この装置の特筆すべき点は、一度に2つの機能をこなせることであり、さまざまな物質を扱う製造工程において正確な測定が必要な用途で多くの工場が採用している理由となっています。

AC M30 プラスチック ケーブル式センサのメリット

AC M30プラスチックセンサーは、非常に軽量であるため、頻繁に調整や迅速な設置が必要な場所での作業において、実際の利便性を提供します。このモデルが他と異なる点は、コストを抑えながらも高い汎用性を備えていることです。さまざまな状況において複数のパラメーターを追跡するのに最適で、大規模な製造工場から小規模なワークショップまで、多くの場面で活用できます。また、費用対効果に優れているにもかかわらず、性能や信頼性が妥協されることはありません。

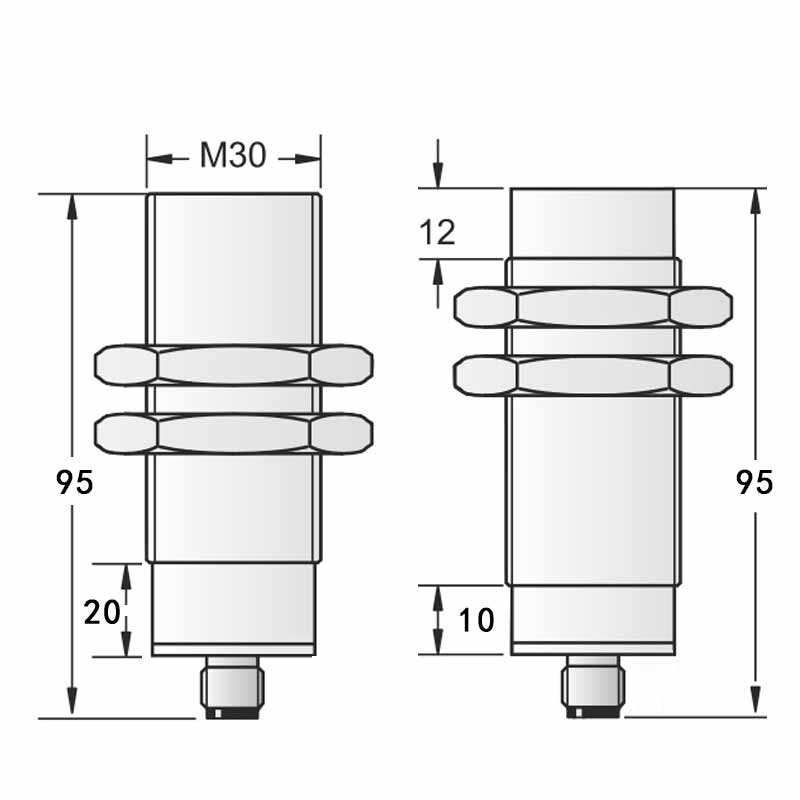

AC M30-M12 コンパクト容量式ソリューション

AC M30-M12センサーは、大型センサーが狭いスペースに設置できない場合に、コンパクトな代替手段を提供します。効率性を重視して設計されたこの小型デバイスは、過酷な条件下でもさまざまな材料を正確に検出できる高い性能を備えています。狭い場所でも優れた機能を発揮するため、多くの業界でこのセンサーが採用されています。このセンサーは高精度で監視が行えるため、設置スペースをほとんど取らない点が大きな利点です。

液体と固体のためのセンサーテクノロジーの比較

静電容量式とインダクティブプロキシミティセンサーの比較

容量式センサーは、液体および固体の両方の検出に非常に適しており、その構造によって物質の静電容量の変化を検知するように設計されているからです。さまざまな物質に対応できるため、多くの業界で長年にわたって採用されてきた理由もわかります。しかし、誘導近接センサーの場合は話が別です。これらのセンサーは、電磁界を利用して鉄系物質を検出するため、金属物体の検出に特に適しています。実際の性能差を見てみると、多くの現場テストで容量式センサーが金属以外のさまざまな素材に対しても他よりも優れた性能を発揮していることが示されています。センサーの種類を選定する製造業者にとって、こうした違いを理解することは非常に重要です。最終的に、プラスチック工場と製鋼工場ではまったく異なるものが求められるのは当然のことです。

高精度ソリッドレベル測定用レーザーセンサー

レーザーセンサーは、固体レベルを非常に正確に測定できるため、特に数値の正確さが何よりも重要な状況においてその価値が際立ちます。たとえば製造工場では、測定値にほんのわずかな誤差が生じても、後工程で大きな問題を引き起こす可能性があります。2022年の複数の業界調査によると、機械式ゲージなどの従来の方法と比較して、これらのセンサーは測定誤差を約40%削減することができます。誤差が少なくなれば、生産ライン全体の信頼性が向上し、運用もよりスムーズになります。そのため、品質検査やプロセス監視において多くの工場がこれらのセンサーに依存するようになっています。日々安定した測定値を提供するこの技術は、現代の製造現場において、妥協を許さない精度を実現するための標準的な設備としてほぼ当たり前になっています。

非接触式液体モニタリング用の超音波ソリューション

超音波センサーは、液体のレベルを直接触れることなくチェックする必要がある場合に非常に効果的に機能します。伝統的な方法は、汚染されたり繰り返し使用によって故障したりするなどの問題が発生することがよくあります。超音波技術の特徴は、表面に音波を反射させることで液体の高さを把握する仕組みです。直接触れての確認は一切不要です! 実際の現場での効果も確認されています。ある工場では、これらのセンサーに切り替えたことにより修理費を数千ドル節約しました。壊れにくく、測定精度も大幅に向上しました。特に、化学プラントや水処理施設のように、1日を通して液体のレベルが頻繁に変化する場所において非常に役立ちます。複雑な設置作業を伴わず液体をモニタリングする方法を検討している方にとっては、超音波式の選択肢は真剣に検討する価値があります。

実装のベストプラクティス

異なる材質における正しい取り付け技術

正確で信頼性の高いセンサー測定を行うためには、取り付け方法を適切に選定することが非常に重要です。例えば、固体表面にはブラケットマウントが必要な場合が多い一方で、柔軟性のある素材には全く異なる取り付け方法が必要になるかもしれません。多くの設置ガイドには、困難な状況において何が最も適しているかについての貴重な情報が記載されています。センサーを取り扱うすべての人は、これらのマニュアルをよく読むべきです。なぜなら、それらにはこれまで誰もが経験したことがあるイライラするような誤検出をいかに避けるかが具体的に説明されているからです。このような細部を理解することは単なる理論ではなく、私たちの監視システムが日々信頼できるデータを提供するかどうかに直接影響を与えるのです。

混合相環境のための校正方法

液体と固体の両方の素材が存在する場所でセンサーを使用する際、正しくキャリブレーション(較正)を行うことは非常に重要です。その理由は、これらの異なる状態の物質は振る舞いが大きく異なるため、キャリブレーション方法に特別な配慮が必要になるからです。例えば、液体は流れやすい性質を持つ一方で、固体は形状を保つため、センサーが測定値を読み取る方式に影響を及ぼします。多くのセンサー製造元は、定期的にキャリブレーションの確認を行うための推奨スケジュールを実際に提供しています。これにより、施設はメンテナンス作業を的確に管理し、日々設備をスムーズに稼働させ続けることが可能になります。定期的にこのキャリブレーション作業を行うことで、測定値の精度を保つだけでなく、混合素材を取り扱う現実の現場で変化する状況にセンサーがより適切に対応できるようになり、状況が変化しても測定値が信頼できる状態を維持することが可能になります。

長期信頼性のためのメンテナンス戦略

適切なメンテナンスを行うことは、センサーを長期間にわたって正常に作動させるために非常に重要です。多くの専門家は、機器を定期的に点検し、計画されたメンテナンスに従うことで、問題が起きる前に対処できると同意しています。この方法は、適切なケアによって物事が順調に運営されているさまざまな業界で実際に効果があることが確認されています。企業がこうした基本的な点検を真に行うことで、故障したセンサーの修理にかかる費用を節約でき、投資額をより効率的に活用できます。結論として、センサーシステムを適切に管理することは、将来のトラブルを避けるためだけでなく、日々安定した性能を発揮する長寿命なシステムを構築するためでもあります。

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES