高度なトルクセンサーで工業プロセスを改善する

トルクセンサーが産業効率において果たす重要な役割

機械システムにおける精度の向上

トルクセンサーは、機械システムからより高い精度を得る際に重要な役割を果たします。これらの装置は回転力の測定を非常に正確に行うため、機械のパフォーマンス向上と耐用年数の延長が可能になります。製造業者がトルクに関する正確な測定値を得ることができれば、時間経過に伴う損傷を抑えることができ、全体的な運用効率が高まります。高品質なトルクセンサーに投資する企業は、組立作業中の誤りを減らすことができ、製品保証や機器修理に関連する費用を大幅に削減できます。複数の工場における研究から明らかになったのは、生産ラインにこれらのセンサーを導入することで運用効率を約25パーセント向上させることができたという点です。これはつまり、適切なトルク測定というものはもはや単なる技術的ディテールではなく、製造業界の生産性を日々高め、特に予算をかけずに製造設備の性能を最大限に引き出すことを目指す企業にとって、重要な要素になっているということです。

自動車および航空宇宙製造における応用

トルクセンサーは、自動車業界において、アセンブリライン上の部品が正しく締め付けられるようにするために不可欠なものとなっています。この作業を正確に行うことは、最終的に完成する車両の安全性と信頼性に大きな差をもたらします。このようなセンサーがなければ、製造業者は不適切な組み立てによる問題を引き起こすリスクがあり、それによって車両がクリアすべき厳しい安全基準を満たせなくなる可能性があります。これは航空宇宙製造においても同様です。ここでは、トルクセンサーが飛行機や宇宙船の重要な部品を組み立てる際に加えられる正確な力の監視を行います。正確な数値を提供するこれらの装置により、航空規制を満たすことがはるかに容易になります。いくつかの研究によると、トルクセンサーを使用することで、自動車および航空機の生産全体でストレスのかかる部品の故障が約30%減少します。これは、製品全体としてより安全で長寿命であることを意味し、特に物事が正確に処理されることが最も重要な業界においては、これはまさに必要不可欠な要素です。

トルクセンサーと近接検出システムのシナジー

安全性のためにインダクティブプロキシミティセンサを統合する

産業用作業現場の安全性を高めるには、誘導性近接センサーとトルクセンサーを併用するのが一般的です。これらの装置は、主に機械部品の位置を検出したり、予期しない事象が発生した際に検知したりします。何か異常が起きると、システムは自動的に停止し、けが人が出る前に措置を講じます。このような自動応答により、事故を未然に防止し、修理費用の削減にもつながります。この2種類のセンサーが協働することで、単独で使用するよりもはるかに効果的な安全対策が実現されます。ある研究では、このようなシステムを導入した工場では事故発生率が約40%減少したと示されています。もちろん、これらのセンサーを導入するには計画と予算が必要ですが、多くの製造業者は、長期的に見た従業員の安全保護と機器の耐久性向上の観点から、この投資は価値があると判断しています。

適応型自動化のための光電センサタイプ

フォトセンサーは、反射型や透過型などさまざまな形式があり、自動化されたシステム内でトルクセンサーの機能を大幅に向上させます。これらの装置はリアルタイムで情報を収集するため、生産ラインで作業条件が常に変化する場合でも、トルク測定の精度が大幅に向上します。製造業者が施設全体に複数種類のフォトセンサーを導入することで、運用はよりスムーズになり、状況の変化にも正確な測定値を維持したまま、より適応性高く対応できます。この組み合わせにより、現代の工場が依存している自動化システムにおける精度と柔軟性の両方が大きく向上します。変化するデータに迅速に反応できるようになるため、全体的な誤りが減少し、工場の管理者がコストを抑えて生産性を向上させるという重要な課題に貢献します。

精密指向産業向けの先進センサソリューション

M6mini 光電センサ: コンパクトな赤外線検出

M6miniセンサーが特別なのは、小型でありながら優れた赤外線検出能力を備えているためです。これは、スペースが限られている場所で特に効果を発揮します。このセンサーは微細な変化を正確に検出でき、狭いスペースにおいてトルクセンサーを大きく補助します。通常のセンサーが精度に欠ける場面においても、このセンサーは十分な性能を発揮します。さまざまな業界の工場作業員は、これらのセンサーへの切り替えにより測定精度が大幅に向上したと感じており、多くの人が、以前のモデルと比べて誤った数値が出る問題が少なくなったと述べています。

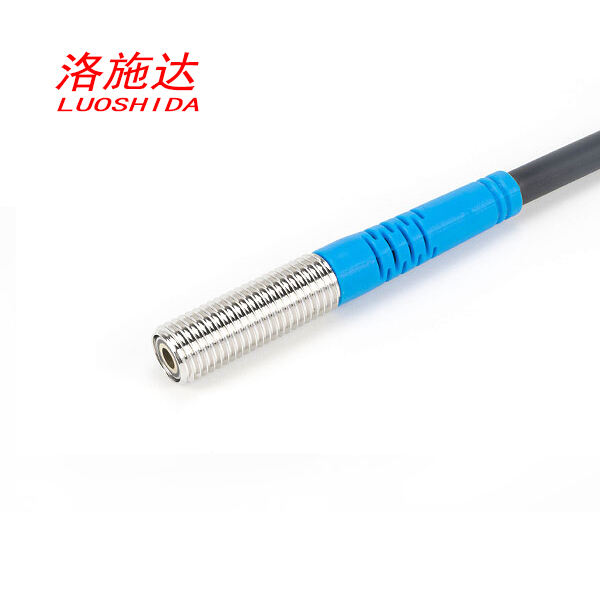

M8miniフォトエレクトリックセンサー:ニッケルメッキ加工による銅の耐久性

ニッケルメッキを施した真ちゅう製で作られたM8miniセンサーは、過酷な環境下でも故障することなく、トルク測定が最も重要となる場面においても信頼性を維持します。このセンサーの特筆すべき点は、正確な測定が要求される箇所においてピンポイントの精度を維持しながら、非常に頑丈で耐久性があることです。メンテナンスが必要になる頻度が少なくて済むため、長期的には時間と費用を節約できます。現場の専門家は、特に高圧に耐えるセンサーが必要な場合には、よくM8miniを推奨します。製造工場ではこのような特徴が特に評価されています。なぜなら、停止による損失は、定期的なメンテナンス費用をはるかに上回るからです。

M18 プラスチック静電容量式センサー: 過酷な環境用IP67保護

M18プラスチック容量式センサーはIP67の保護等級を備えており、塵や水への露出に非常に強く、トルク測定システムの寿命を大幅に延ばすことができます。このような耐久性は、屋外でセンサーがさまざまな気象条件にさらされる用途において、特に重要だと考えます。農家や建設作業員はこれらのセンサーを毎日使用していますが、故障することなく安定して動作するため信頼されています。業界レポートによると、IP67評価のセンサーを搭載した機械は、過酷な環境下で標準モデルと比較して約1.5倍長く使用できる傾向があります。このような長寿命性は、M18センサーがいかに頑丈に設計されているかを示しており、過酷な作業環境で定期的に使用する人にとって十分な投資価値があります。

現代のトルク測定システムへのアップグレードによる主な利点

予測保全のためのリアルタイムデータ

企業がトルク測定システムをアップグレードすると、ライブデータへのアクセスが可能になり、予知保全が実施可能となるため、予期せぬ故障や高額な修理費用を抑えることができます。新世代のシステムは、高度なソフトウェアツールを通じてトルクレベルが時間とともにどのように変化するかを実際に分析するので、問題が重大な状態になる前にそれを検出することが可能です。これにより、メンテナンスチームは緊急事態への対応に追われるのではなく、より効率的に作業を計画できるようになります。ある研究では、このような積極的な保全に切り替えた企業では運用コストが20〜25パーセント削減されたと示しています。そのため、多くの製造業者がトルク監視装置にスマートテクノロジーへの投資を行っています。信頼性とコスト削減という観点から見れば、これは理にかなった選択なのです。

ワイヤレス接続によるダウンタイムの削減

ワイヤレス機能を備えたトルク測定システムは、有線の代替システムでは到底かなわない方法で装置の停止時間を短縮します。これらのワイヤレスセンサーはネットワークを通じてデータを簡単に送信するため、技術者はトルク値に問題が生じてもほぼ即座にそれを発見し、大きなトラブルに発展する前に対応できます。真の利点は、こうしたシステムを遠隔地から監視できることにあります。メンテナンス担当チームは、接続状況の確認や計器の較正のためにすべてを停止する必要がなくなりました。ワイヤレスソリューションに切り替えた後、予期せぬ停止が約30パーセント減少したと報告する製造メーカーもあります。生産ラインにおいては、1分1秒が重要になるため、このような信頼性こそが、生産目標を達成できるかどうかの鍵を握ります。

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES