誘電プロキシミティセンサー:複雑な検出課題を簡単に解決する

誘電型近接センサーが検出の課題にどう対処するか

精密な金属検出のための電磁気原理

誘導近接センサーは基本的に電磁場を使用して近くの金属物質を検出します。仕組みはとても興味深く、センサー内部のコイルによって交互に変化する磁界が生成されます。この磁界に金属製の物質が十分近づくと、磁界のパターンが乱れ、その変化によって金属の存在を検知します。このようなセンサーは一般的に10〜70キロヘルツの周波数帯域で動作します。この周波数帯域は、金属の種類やサイズに関係なく、さまざまな金属を検出できる最適な範囲です。なぜこれが重要なのかというと、食品加工工場ではこうしたセンサーによって、製品に誤って混入しかねない金属片を事前に検出することができるからです。また、自動車工場でも同様に活用されており、生産ラインで数多くの金属部品が正しく組み立てられているか、重要な部品が見落とされていないかを確実に確認しています。

過酷な環境における非接触検出技術

過酷な作業条件に対処する際には、誘導性近接センサーなどの非接触検出技術が非常に重要になります。高温が発生する場所や、圧力が高くなる場所、あるいは単純に汚れや油などが大量に存在するような場所について話しています。こうした要因はすべて、通常の接触式センサーを使用する場合に、はるかに高い故障率を引き起こします。非接触方式の利点は、物理的な摩耗の問題を完全に回避できること、そしてセンサー自体と監視対象物の両方における損傷の可能性を低減できることです。産業施設では、誘導性センサーが頑丈さの面で特に目立っていることが分かっています。実際の現場テストでは、従来の接触式センサーと比較してこれらのセンサーは故障頻度がはるかに少ないため、日々の過酷な条件にさらされながらも、運用担当者は機器の信頼性と長期にわたる耐用年数を確保することができます。

産業用統合のための適応可能な設計

誘導近接センサーは、設置される環境に非常に適応性があるため、多くの異なる産業分野で非常に効果的に機能します。これらの装置はモジュール式であるため、検出対象に応じて企業が比較的簡単にカスタマイズできます。また、形状も多種多様で、標準的な丸型や長方形のモデルに加えて、高温や低温環境でも動作する特別仕様のモデルも存在します。工場の床面などでは、スペースの制約上、余計なスペースを取らずに設置できるセンサーが必要になることがよくあります。さらに、規格適合性の観点では、多くの製造業者がIECやISOの規格に従っています。これは単なる書類上の問題ではなく、適切な認証を受けることで、安全な動作範囲内で確実に作動することを保証しています。そのため、多くの工場では既存設備のアップグレードにおいてこれらのセンサーを好んで使用しています。

CNC加工における精密位置決め

全国のCNC加工ショップにおいて、近接センサーは厳しい公差管理に不可欠なツールとなっています。製造業者がこれらのセンサーを設置することで、旋削、フライス加工、穴あけなどの工程において、ワークをきわめて正確に位置決めすることが可能になります。これらのセンサーは連続的なチェックシステムとして機能し、切削開始前に金属部品が正しくアラインメントされていることを確認しながら、すべての工程がスムーズに進行するよう保証します。旋盤加工においては、ほんのわずかな誤差がすぐにスクラップ金属の増加や高価な工具摩耗につながるため、これは特に重要です。実際の運用データによれば、近接センサー技術を導入した加工ショップでは、エラー発生率が平均して約30%減少し、これにより完成品の品質向上や生産ラインでのロット却下数の削減が実現しています。

自動組立ラインの品質保証

現代のアセンブリラインにおいて、誘導性センサーは問題が現実の課題になる前にそれを検出するという重要な役割を果たしており、製造業者が品質要求に準拠し続けるのを支援しています。これらの装置は金属部品をきわめて正確に検出できるため、QAシステムにすっきりと組み込むことができます。自動車製造を例に挙げると、これらのセンサーは車両の生産時にボルトが正しく装着されているかを確認し、不良品車両がラインから出荷されるのを防ぎます。ある工場では、これらのシステムを導入した後に欠陥率が約30%低下したと報告しています。部品の位置決めが正確に行われる必要がある場合、これらの近接センサーはすべてが正確に整列されるように保証します。これにより製品が仕様を満たし続けるだけでなく、リジェクト(不良品)の削減と工場全体での生産効率の向上にもつながります。

重機の安全監視

誘導センサーにより、重機周辺の安全性が大幅に向上します。これらの装置はリアルタイムで作動するため、機器の過負荷や予期せぬ物体が接近するなどの異常が発生した場合、事故が起きる前に緊急停止システムが作動します。建設現場や工場では、何年も前から誘導近接センサーを使用して作業員の安全を確保してきました。自動フォークリフトがその良い例です。これらの機械に設置されたセンサーは、人が近づきすぎたり、通路に障害物があることを検知し、フォークリフトを自動的に停止させます。このような技術により、職場全体の安全性が非常に高まりました。企業ではこれらのセンサーを導入後、従業員のけがやダウンタイムが減少し、生産性が向上し、作業員の安全を損なうことがない状況となっています。

リサイクルにおける素材選別システム

誘導センサーは、特にリサイクル分野において、材料選別システムで非常に重要な役割を果たしています。これらのセンサーはさまざまな素材をかなり正確に識別できるため、手作業による選別よりも自動選別がはるかに効率的になります。また、これらのセンサーは非接触型であるため、応答速度が速く、高速での処理が可能です。リサイクル工場では、このようなセンサーを導入することでリサイクル可能な素材の回収率がかなり向上したと報告されています。正確な金属検出機能により選別を自動化することで、リサイクル効率が高まるだけでなく、廃棄物処理の持続可能性を高めるのにも貢献します。

塵、湿度、温度変動に対する耐性

産業環境において他の検出システムが故障したり、不安定な結果を出す傾向がある過酷な状況において、誘導性近接センサーは真価を発揮します。これらのセンサーは、塵埃の蓄積や水への暴露、急激な温度変化など、さまざまな過酷な状況に耐えられる頑丈な設計になっており、正確な動作を維持します。たとえば製造ラインにおいて、油が飛び散ったり部品が洗浄されるような状況でも問題なく作動し続けますが、このような環境ではほとんどの光学センサーがすぐに故障してしまうでしょう。このような過酷な条件に長期間耐えることができるため、企業はセンサーの交換頻度をそれほど高くする必要がありません。業界のデータによると、こうした頑丈なセンサーを導入した施設ではメンテナンスの必要性が約30%減少するといわれており、長期的にはコスト削減につながり、生産ラインを円滑に稼働させ続けることが可能になります。

最小限のメンテナンスで実現する長期信頼性

誘導近接センサーの大きな利点は、電磁式や光学式などの他の種類と比較して、長期間にわたって高い信頼性を維持できる点です。これらのセンサーは内部に可動部分がほとんどないため、実質的にメンテナンスを必要としません。これは、工場や生産ラインのように、1分1秒が重要な作業環境において大きな違いを生みます。実際に、いくつかの製造工場ではこれらのセンサーが長寿命で故障しないため、修理費用として何千ドルもの節約に成功したケースもあります。当社が取材した工場の管理者たちは、通常のセンサーが予期せず故障するイライラする状況に悩まされることがよくあると語っていますが、誘導式のモデルでは、通常の運用中にそのような問題に直面することはほとんどありません。これらのセンサーは日に日に安定して働き、誰にも迷惑をかけることのない信頼性を発揮します。

ダイナミックなプロセス向けの高速応答

産業現場で物事が光速で進んでいる場合、誘導センサーがどれだけ速く反応するかが、動的なプロセスをスムーズに運転する上で決定的な差を生みます。これらのセンサーは非常に迅速に反応するため、作業中のエラーをほぼ解消し、問題の修正にかかる時間が短縮され、より多くの製品を生産できるようになります。これらが特に印象的なのは、変化をほぼ瞬時に検出する能力があるため、最も複雑な自動化システムにも一瞬の遅れもなく対応できる点です。最近の研究では、こうしたセンサーに切り替えた工場でダウンタイムが15〜30%削減された事例も報告されています。時間短縮以上の利点としては、この速度が一日を通じて安定したワークフローを維持する助けになることが挙げられます。実際に複数の製造工場で、生産ラインに高速センサー技術を導入した結果、生産量が飛躍的に増加した事例を目にしてきました。

Q5 スクエア 誘電センサー:スペース効率の高い検出

Q5 サイクル インダクティブセンサーがこれほど特別なのはなぜでしょうか?丈夫な正方形の形状により、スペースを有効に使える上、高い検出能力を備えています。コンパクトなフォームファクターは、大型センサでは設置できない狭い場所にもぴったりと収まりますが、検出性能は妥協していません。これらのセンサは、生産ラインやマテリアルハンドリングシステムなど、一インチたりとも無駄にできない現場で活躍しています。小さな金属部品でさえ正確に検出できるため、生産速度が重要な場面において特に役立ちます。さらに、頑丈な構造により過酷な条件にも耐えられます。これらのセンサは、熱源の近くや冷蔵庫エリアに設置されても安定して動作しますが、こうした極端な環境下では多くの競合製品が機能しづらいのが現状です。

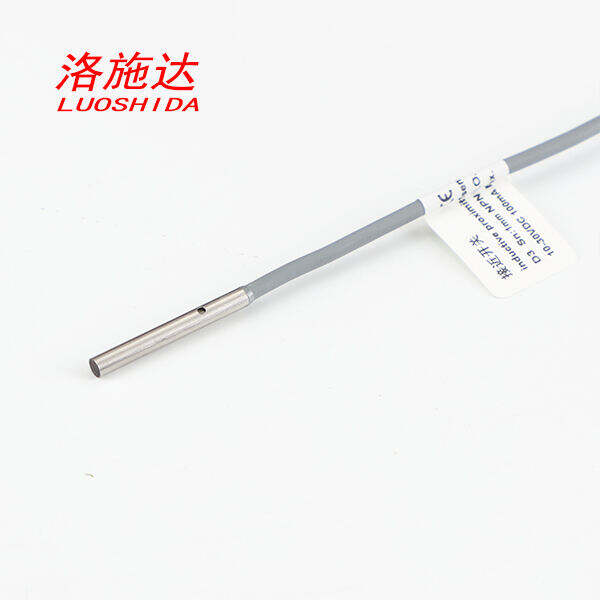

D3 ミニ インダクティブ センサ:コンパクトなコード式操作

D3ミニ誘導センサーは、小型でケーブル接続式のため、工場やプラントにおけるさまざまな状況に対応できるように設計されています。これらの小型センサーは、設置スペースが限られている場所において特に効果を発揮します。非常にコンパクトな設計のため、大型センサーでは設置できない場所にも問題なく取り付けることができます。ケーブルは本体に固定式で付属しているため、設置作業にかかる時間が非常に短縮されます。設置者は、このセンサーが非常に感度に優れ、長年使用しても壊れにくい点を高く評価しています。過酷な環境下でも安定した性能を発揮し、誤報が少なく、信頼性の高い測定が可能です。

ロボット統合用の高性能Q5センサ

Q5センサーはロボットとの連携において非常に優れた性能を発揮し、プロセスの自動化に際して非常に特長的な機能を提供します。その優れた互換性により、さまざまなロボットシステムに簡単に接続できることから、状況が絶えず変化する中でも機械が正確に動作することが可能になります。頑丈に設計されたこのセンサーは、長期間にわたって安定した性能を発揮し、工場の管理者にとっても非常に重要である機械のダウンタイムを最小限に抑えることができます。製造現場での実際のテストでは、これらのセンサーによって実際に成果が上がっていることが確認されており、ある工場では設置後にサイクルタイムが30%短縮されたと報告されています。実際に導入した企業からは、予期せぬ停止が減少し、全体的な生産品質が向上したという声が挙がっており、こうした要素はマージンが小さい競争市場において大きな差を生み出します。

感測範囲とターゲット材質に関する要素

誘導センサーを選ぶ際には、異なる材質が検出距離にどのように影響するかを理解しておくことが非常に重要です。これらのセンサーは金属物体に対して最も効果的に作動しますが、実際の検出距離はどの種類の金属を対象とするかによって異なります。鉄や鋼などの強磁性金属は磁気飽和しやすいため、アルミニウムや銅などの非磁性金属と比較して、センサーがより遠くから検出できる傾向があります。購入を決定する前に、運用中に最も多く遭遇する材質について考慮することが重要です。検出する材質と必要な検出距離に応じて適切なセンサーを選定することが、実際の運用における性能に大きく影響を与えます。よくある間違いとして、主に強磁性金属用に設計されたセンサーをアルミニウム製部品に使用しようとするケースがあります。このような不一致は、一般的に信号の弱体化や誤った測定値を引き起こし、生産上の問題や設備の停止といったトラブルを後で引き起こす原因となります。

環境抵抗と取り付けに関する考慮事項

現実のアプリケーションにおいて適切な誘導センサーを選ぶ際には、環境耐性が大きな役割を果たします。これらのセンサーは、工場の床面で高温、湿気の多い環境、定期的なメンテナンス作業に伴う腐食性化学物質など、さまざまな過酷な状況に直面します。高品質な構成素材に加えて保護コーティングを使用することで、センサーの長寿命化と長期間にわたる精度の維持が可能になります。取り付け方法も同様に重要です。センサーの設置方法によって、実際にどれだけ効果的に機能するかに大きな差が生じます。設置方法を誤れば、すぐに問題が発生し始めます。近隣の機械から振動の影響を受けたり、日常的な作業中にずれたり、意図せず他の物に接触してしまう可能性もあります。このような問題はすべて信号の強さや測定値に悪影響を及ぼします。そのため、センサーが動作する環境を評価し、適切な取り付け方法を選定することが、日々安定した結果を得るために非常に重要なのです。

PLCおよび自動化システムとの統合

誘導センサーを自動化された環境内のPLC(プログラマブルロジックコントローラー)に接続すると、システム全体の動作効率が大幅に向上し、データの精度も高まります。この設定では、通常センサーとPLCの間でデータのやり取りができるようになり、リアルタイムでのデータ処理や、システム全体のスムーズな運転が可能になります。次に起こる現象は実に興味深く、これらの接続されたシステムは自動的に意思決定を行い、生産工程の状況変化に応じて自己調整を行い、かつてないほど効率的な運用が実現されます。誘導センサーは金属物体を正確に検出する能力に優れているため、PLCと組み合わせることで、より信頼性の高い生産ラインが構築され、全体的なパフォーマンスが向上します。現在、自動車製造工場で実際に起きていることを見てみましょう。適切に統合されたセンサーを導入した結果、機械のダウンタイムが劇的に減少し、さらにこの構成により、部品の製造精度がはるかに向上しています。

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES