追加冷却不要なレーザーセンサーの高精度:グリーン設計が廃棄物を削減する方法

精密製造におけるレーザーセンサーの高精度がもたらす影響

精密加工工程におけるレーザーセンサーの高精度による廃棄物削減の仕組み

レーザーセンサーを切断および彫刻作業に使用すると、マイクロンレベルでの極めて高い精度でターゲットを捉えることができるため、材料の無駄が大幅に削減されます。これにより、狭い切断幅で作業ができ、生産工程でのミスも少なくなります。2024年の業界データによると、古い加工技術からこうした先進システムに切り替えた製造業者は、原材料コストを約30%削減できたと報告しています。工程から出てくる欠陥が非常に少いため、後工程での修正作業にかかる時間やエネルギーを節約できます。さらに、作業中にアラインメントを微調整できるため、航空機部品や自動車部品、さらには電子機器用の小さなチップを製造する工場でもスムーズに運用が継続され、こうした需要の厳しい業界で廃材率を低く抑えることが可能になります。

超短パルス(USP)レーザーを用いた省エネルギー型微細加工の統合

超短パルス(USP)レーザーは、材料表面に対して極めて短いパルスを照射することで動作し、 basically除去すべき部分を蒸発させ、熱の蓄積を生じさせません。これにより、通常の装置構成において全体のエネルギー消費の約40%を占める嵩張る液体冷却システムが不要になります。さまざまな業界におけるグリーン製造の取り組みに関する最近の研究によると、USP技術への切り替えにより、1マイクロメートル以下の高い精度を維持しながら、各機械あたり25〜35%の電力消費削減が可能であるとのことです。冷却液が不要なため、コスト削減にとどまらず、有害廃棄物の処理や水質汚染の懸念といった問題も回避できます。高精度な部品を製造するメーカーにとっては、品質基準を犠牲にすることなく持続可能な生産方法に前進する好機といえます。

ケーススタディ:医療機器製造における高精度レーザー加工

心臓医療機器の製造メーカーの1社が、ステントおよび手術器具の製造工程でレーザー微細加工技術への切り替えを導入したことで、必要なリソースを削減することに成功しました。レーザー彫刻プロセスにより、製造スペース内で部品をより効率的に配置できるようになったため、チタン素材の廃棄量を約32%削減することが出来ました。また、化学研磨処理の代わりにUSP表面処理を導入したことで、年間約15トンの溶剤を廃液から排除することに成功しました。古い冷却システムを運用停止にしたことで、エネルギー消費量も約28%削減されました。さらに、生産ラインでの不良品がほとんどなくなったため、5万個単位での製品製造において、ほぼ98%の素材使用効率を達成しました。これは、センサー制御型レーザーシステムが医療製品の品質向上に貢献するだけでなく、製造業者が厳しい持続可能性目標を同時に達成するのにも役立っていることを示しています。

冷却コストの排除:レーザーシステムにおけるグリーンデザインの進化

従来のレーザー冷却システムの環境コスト

従来の水冷式冷却システムは、産業用レーザー応用において全体の運転エネルギーの15~30%を占めています。また、製造業者にとって年間74万米ドル以上のメンテナンスおよびインフラコストがかかるとされています(ポナモン研究所、2023年)。さらに、水質汚染や冷媒ガスの排出を通じた環境リスクも伴い、1生産ラインあたり年間平均2.4トンの排出量となっており、これは乗用車52台分の年間排出量に相当します。

レーザーセンサーの精度を維持する革新的パッシブ冷却設計

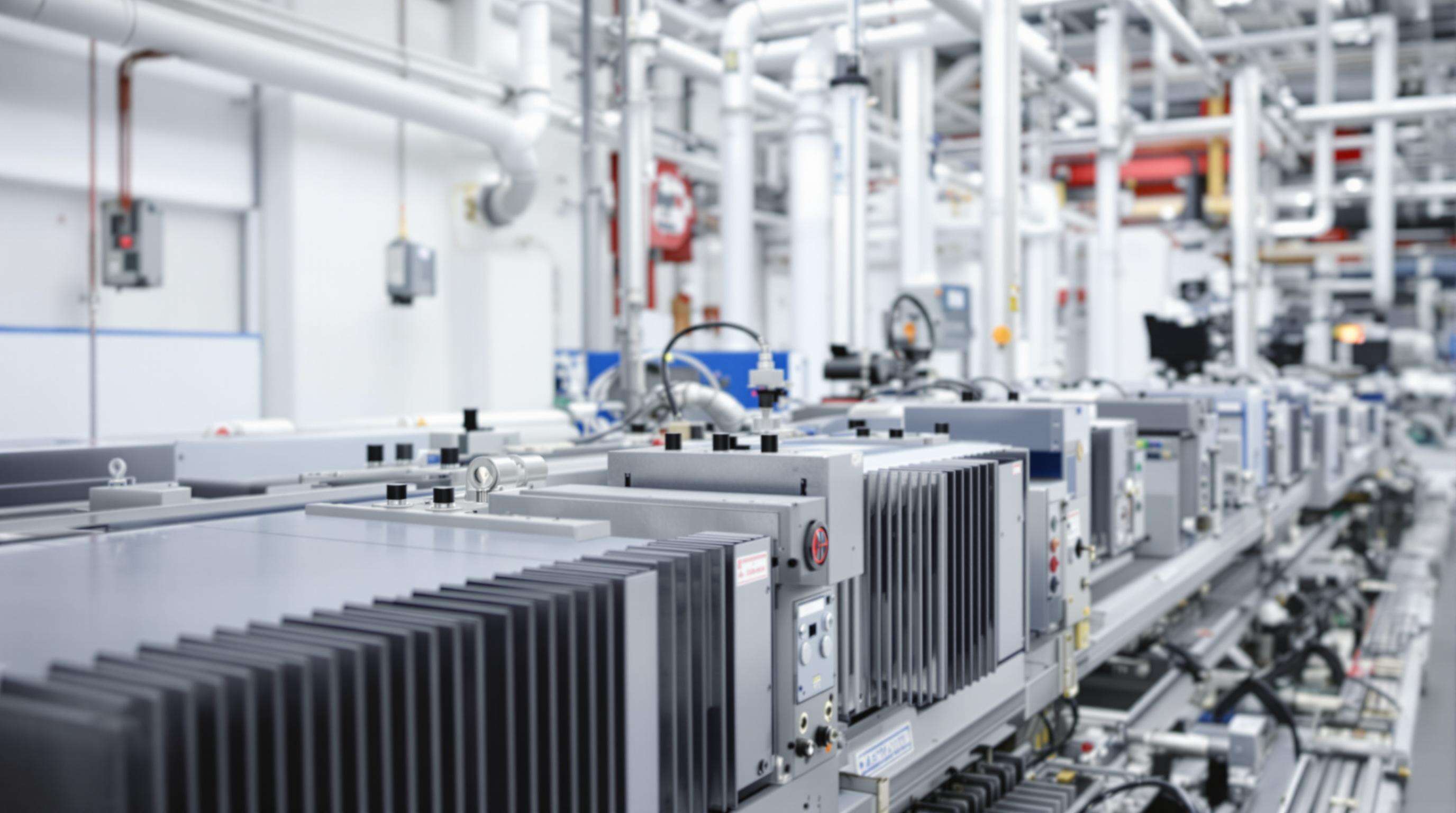

最新のラックマウント型ダイオードレーザーは、300マイクロメートルのファイバー搬送を備え、外部冷却装置なしでも動作可能な改良された熱管理技術を採用しています。受動冷却方式により、位置安定性を0.1マイクロメートル以下に維持しており、医療機器の彫刻など、わずかな動きが非常に重要となる作業において極めて重要です。また、これらは、水冷式の古いモデルと比較して、はるかに少ない電力消費で動作します。実際の運用テストでは、これらの従来システムと比較して約3分の1にエネルギー使用量が低下することが実証されています。さらに、これらの装置は、500ワットのフル出力で何日間も連続運転が可能で、過酷な条件にも耐えられます。

冷却不要型レーザー運用における性能トレードオフの評価

LIA(2023年)の最近の業界データによると、空気冷却システムは、ほとんどの金属板加工において水冷式と同程度の切断精度を実現しており、正確には約93%のケースでその性能を発揮しています。また、これらのシステムは工場フロアの占有面積が約19%少なくて済むため、生産の必要性に応じて移動やレイアウト変更が容易です。ただし、空気冷却システムには運用環境においてより厳格な温度管理が必要です。通常、水冷式の±5度の広い許容範囲と比較して、±1.5度という狭い範囲内での運用が必要です。切り替えた製造業者の中には、非常に目覚ましい成果を上げているところもあります。ある工場のマネージャーは、空気冷却装置はポンプの故障やミネラルによる詰まりなど、水冷システムで頻繁に発生する厄介な問題が起きないため、約40%も停止回数が減少したと述べています。

環境に優しいレーザー精密システムのライフサイクルと産業上の利点

レーザーセンサーの高精度による材料および化学廃棄物の削減

レーザーセンサーが提供する高精度は、材料の有効利用と生産工程で必要な化学薬品の削減を通じて持続可能性の課題に対処するのに本当に役立ちます。製造業者がミクロンレベルの精度を達成すると、昨年の業界データによれば、伝統的な方法と比較して最大34%もの材料廃棄を削減できることが示されています。たとえば、バッテリー製造では、これらの高速レーザーが生産ライン全体で有害な溶剤を使用していた化学的エッチング工程を完全に置き換えています。さらに、この高精度加工により、研削や研磨といった追加の工程を最小限に抑えることができ、通常これらの工程では追加のエネルギー資源が20〜30%も余分に消費されることがありません。

ライフサイクル分析:グリーンレーザーシステム導入による持続可能性の向上

現代の環境に優しいレーザーシステムは、運用寿命にわたって測定可能な持続可能性の改善を実現します。

| メトリック | 従来システム | グリーンレーザーシステム | 改善 |

|---|---|---|---|

| エネルギー消費 | 8.2 kW/h | 5.1 kW/h | 38% 削減 |

| CO2排出量 | 12.4 t/yr | 7.8 t/yr | 37% 削減 |

| 部品 | 45,000 時間 | 10万時間以上 | 122%の増加 |

受動冷却とモジュール設計により、保守間隔が延長され、10年間のライフサイクルで交換部品の廃棄量を60%削減します。

B2B産業製造におけるグリーンレーザー技術のスケーリング

重化学工業における導入を加速する4つの要因:

- エネルギー対精度比率 :新ファイバーレーザーは、既存システムと比較して30%低いエネルギー消費で50Wの性能を提供します

- リトロフィット互換性 :CNCマシンの72%が、システム全体を交換することなくレーザーモジュールを統合可能です

- 規制の統一 :化学薬品を使用せず廃棄物の少ない加工を可能にするISO 14001およびEPA規格への準拠をサポートします

- 総額 :エネルギー削減と有害廃棄物処分の削減により、18ヶ月で投資回収率(ROI)を実現します

このスケーラビリティによって、航空宇宙、自動車、医療機器製造におけるスコープ3排出削減を実現するための基盤技術としての高精度が確立されます。 レーザーセンサー 精密性が航空宇宙、自動車、医療機器製造分野におけるスコープ3排出削減を達成するための基盤技術となる。

よく 聞かれる 質問

製造業でレーザーセンサーを使用する利点は何か?

レーザーセンサーは製造プロセスにおいて高精度を実現し、材料の廃棄を削減し、エネルギー効率を向上させ、欠陥を最小限に抑えることでコスト削減と持続可能性の向上に貢献します。

超短パルスレーザーはどのようにして持続可能性に貢献するか?

超短パルスレーザーは液体冷却システムの必要性を排除することでエネルギー消費を削減し、溶剤などの有害物質を発生させることなく有害廃棄物を削減します。

レーザーシステムにとって受動冷却の利点は何か?

受動冷却は、伝統的な水冷式冷却システムが持つ環境的および運用上の欠点を排除し、エネルギー費用と環境への影響を減らしながら精度を維持します。

グリーンレーザーシステムはどのような持続可能性の利点を提供できますか?

グリーンレーザーシステムは、従来のシステムと比較してエネルギー消費を38%削減し、CO2排出量を37%低減し、部品寿命が2倍以上になる。

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES