Den richtigen Sensor für die Pegelmessbedürfnisse identifizieren

Schlüsselfaktoren bei der Auswahl von Füllstandssensoren

Materialtyp: Flüssigkeit vs. Feststoff Erfassungsanforderungen

Klare Vorstellungen darüber, was jedes Szenario zur Materialerkennung tatsächlich benötigt, machen bei der Auswahl der Sensoren einen großen Unterschied aus. Bei der Erfassung von Flüssigkeiten bedeutet eine ordnungsgemäße Funktion in der Regel, Sensoren mit guten Dichtungseigenschaften und geeigneten Druckfestigkeiten zu wählen, die allen Umweltveränderungen standhalten. Die Erkennung von Feststoffen erfordert jedoch eine völlig andere Herangehensweise. Solche Sensoren müssen mit der Packungsdichte oder Verteilung des Materials zurechtkommen, da dies die Messgenauigkeit direkt beeinflusst. Auch die Empfindlichkeitseinstellungen spielen eine wichtige Rolle. Viele Anwender stoßen auf Probleme, wenn sie versuchen, Flüssigkeitssensoren für die Erkennung von Feststoffen einzusetzen. Die Messwerte stimmen einfach nicht überein, da diese Geräte nicht für solche Anwendungen konzipiert sind. Manchmal können einfache Anpassungen helfen, doch in den meisten Fällen spart die richtige Wahl des Sensors bereits am Anfang Zeit und vermeidet spätere Schwierigkeiten.

Umgebungsbedingungen und Sensorhaltbarkeit

Beim Überlegen, wo man diese Geräte installiert, muss man sich die Umgebung wirklich anschauen, denn Dinge wie Temperaturschwankungen, Luftfeuchtigkeit und Kontakt mit verschiedenen Chemikalien beeinflussen, wie gut sie funktionieren und wie lange sie halten. Auch Sensoren mit den richtigen Langlebigkeitsstandards auszuwählen, ist sehr wichtig. Die IP-Bewertungszahlen sollten ernst genommen werden. Sie zeigen, wie gut der Schutz gegen das Eindringen von Fremdkörpern ist. Ein Gerät mit IP67-Schutzklasse kann sowohl vor Staub als auch vor vorübergehender Untertauchung in Wasser schützen, was gerade in rauen Umgebungen wie Industrieanlagen oder im Außenbereich mit wechselhaftem Wetter Sinn macht.

Genauigkeitsanforderungen für industrielle Anwendungen

In Fertigungsumgebungen verschiedenster Branchen wie Automotive und Luft- und Raumfahrt sind präzise Messungen entscheidend, um die Produktqualitätsstandards einzuhalten und gleichzeitig einen reibungslosen Betrieb aufrechtzuerhalten. Wenn Unternehmen festlegen müssen, wie eng diese Toleranzen für verschiedene Teile oder Komponenten sein sollten, ist die richtige Festlegung ausschlaggebend dafür, ob Produkte akzeptabel sind oder ob es zu kostspieligen Ausschüssen kommt. Viele Fabriken haben spürbare Verbesserungen festgestellt, nachdem sie fortschrittlichere Sensortechnologien installiert haben. Diese fortschrittlichen Sensoren reduzieren den Materialabfall während Produktionsläufen und sorgen dafür, dass Maschinen mit optimaler Geschwindigkeit arbeiten können, was sich letztendlich in echten Kosteneinsparungen auf der Gewinn- und Verlustrechnung widerspiegelt – für Werksleiter, die diese Kennzahlen genau verfolgen.

Integration in bestehende Steuerungssysteme

Sicherzustellen, dass Sensoren sich problemlos mit bestehenden Steuerungssystemen integrieren lassen, ist essenziell für reibungslose Operationen. Dazu gehört das Verständnis von Kommunikationsprotokollen wie Modbus oder RS-485, die die Kompatibilität mit bestehenden Technologien ermöglichen. Solche Integration reduziert Downtime und Installationskosten und erhöht somit den Gesamt-Ertragsgehalt.

Kapazitive Nähersensoren für zweckgebundenes Monitoring

AC M18-M12 Messing Kapazitiver Typ Merkmale

Der AC M18-M12 Messing-Kapazitivsensor zeichnet sich durch seine robuste Bauweise und Anpassungsfähigkeit aus, da er sowohl bei der Erkennung von Flüssigkeiten als auch von Feststoffen in verschiedensten industriellen Anwendungen gut funktioniert. Dieser langlebige Sensor ist in der Lage, extreme Bedingungen ohne Ausfall zu bewältigen, was für Hersteller besonders wichtig ist, wenn über lange Zeiträume hinweg eine kontinuierliche Überwachung erforderlich ist. Besonders an diesem Gerät ist seine Fähigkeit, gleichzeitig zwei Aufgaben zu erfüllen, was erklärt, warum viele Fabriken ihn für Arbeiten einsetzen, die präzise Messungen erfordern und währenddessen mit unterschiedlichen Materialien umgehen müssen.

Vorteile des AC M30 Plastik Kabel-Typ Sensors

Der AC M30 Kunststoffsensor bietet echte Vorteile, da er sehr leicht ist, was beim Aufbau an Orten, an denen häufige Anpassungen oder schnelle Installation erforderlich sind, einen großen Unterschied macht. Besonders an diesem Modell ist seine vielseitige Einsetzbarkeit bei gleichzeitig niedrigen Kosten. Er eignet sich hervorragend zur Überwachung verschiedenster Parameter in vielen Situationen. Sowohl große Produktionsanlagen als auch kleinere Werkstätten profitieren von diesen Sensoren, da sie mehrere Aufgaben zu günstigen Preisen bewältigen. Zudem werden trotz der Affordabilität weder Leistung noch Zuverlässigkeit im Laufe der Zeit beeinträchtigt.

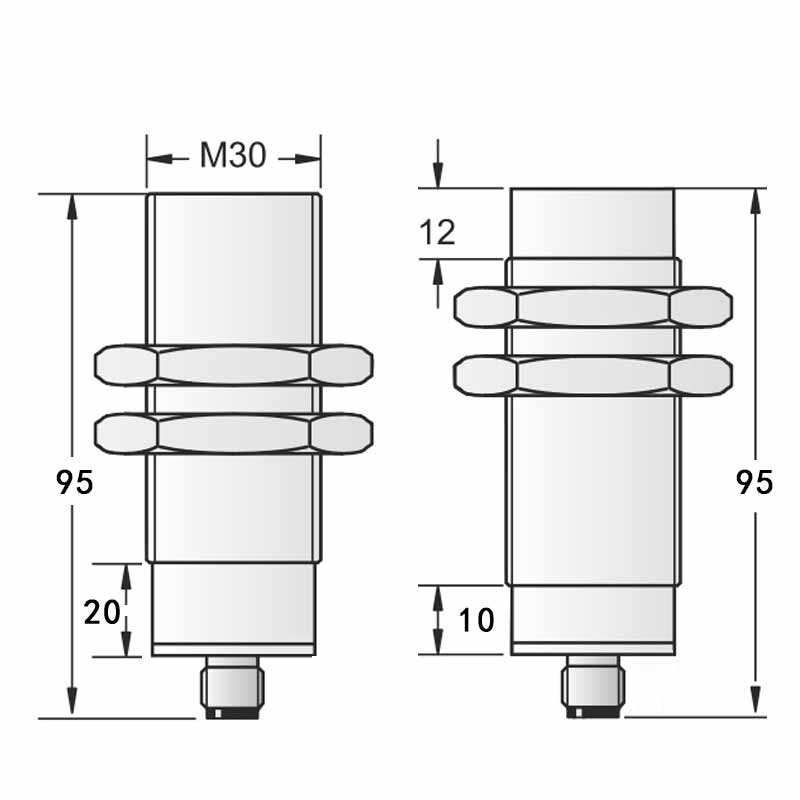

AC M30-M12 Kompakte Kapazitive Lösung

Der AC M30-M12 Sensor bietet eine kompakte Alternative, wenn größere Sensoren einfach nicht in enge Platzverhältnisse passen. Mit Effizienz im Blick gestaltet, vereint dieses kleine Gerät hochentwickelte Technik, die ihre Fähigkeit verbessert, unterschiedliche Materialien genau zu erkennen, und zwar selbst unter schwierigen Bedingungen, die ständige Wachsamkeit erfordern. Da er in beengten Räumen so gut funktioniert, greifen viele Branchen gerne auf diesen Sensor zurück, sobald etwas benötigt wird, das Dinge präzise überwachen kann, ohne dabei auch nur annähernd viel Platz einzunehmen.

Vergleich der Sensortechnologien für Flüssigkeiten im Vergleich zu Feststoffen

Kapazitive vs. induktive Nähersensoren

Kapazitive Sensoren funktionieren aufgrund ihres Aufbaus sehr gut bei der Erfassung sowohl von Flüssigkeiten als auch von Feststoffen, da sie darauf ausgelegt sind, Veränderungen der Materialkapazität zu erkennen. Sie können mit den verschiedensten Materialien umgehen, was erklärt, warum viele verschiedene Branchen sie im Laufe der Zeit übernommen haben. Induktive Näherungssensoren erzählen jedoch eine andere Geschichte. Diese Geräte sind besser geeignet, um metallische Objekte zu erkennen, da sie auf elektromagnetischen Feldern basieren und damit vor allem ferromagnetische Materialien detektieren. Betrachtet man die tatsächlichen Leistungsunterschiede, zeigen die meisten Feldtests, dass kapazitive Sensoren bei der Verarbeitung einer breiten Palette von Materialien – sogar solchen, die nicht metallisch sind – besser abschneiden als andere. Für Hersteller, die zwischen verschiedenen Sensortypen entscheiden müssen, spielen diese Unterschiede eine große Rolle. Schließlich benötigt eine Kunststoffanlage etwas völlig anderes als das, was in einer Stahlbaufirma funktioniert.

Lasersensoren für präzise Feststoffpegelmessung

Lasersensoren zeichnen sich dadurch aus, dass sie Feststoffniveaus mit unglaublicher Genauigkeit messen – eine Eigenschaft, die gerade in Situationen, in denen es absolut entscheidend ist, die Zahlen richtig zu erfassen, eine große Rolle spielt. Nehmen Sie beispielsweise Produktionsanlagen: Selbst kleine Messfehler können hier langfristig erhebliche Probleme verursachen. Laut mehreren Branchenstudien aus dem Jahr 2022 reduzieren diese Sensoren Messfehler um rund 40 % im Vergleich zu älteren Methoden wie mechanischen Messgeräten. Weniger Fehler bedeuten eine bessere Zuverlässigkeit entlang der Produktionslinien und insgesamt reibungslosere Abläufe. Aus diesem Grund verlassen sich mittlerweile viele Fabriken auf sie, um Qualitätskontrollen und Prozessüberwachungen durchzuführen. Die konstanten Messwerte, die sie Tag für Tag liefern, sind inzwischen nahezu Standardausstattung in den meisten modernen Fertigungseinrichtungen, bei denen Präzision unverzichtbar ist.

Ultraschall-Lösungen für kontaktloses Flüssigkeitsmonitoring

Ultraschallsensoren funktionieren wirklich gut, wenn wir Füllstände von Flüssigkeiten überprüfen müssen, ohne diese direkt zu berühren. Herkömmliche Methoden stoßen oft auf Probleme wie Kontamination oder Verschleiß durch wiederholten Gebrauch. Was die Ultraschalltechnik besonders macht, ist die Art und Weise, wie sie Schallwellen an Oberflächen reflektiert, um den Füllstand der Flüssigkeit zu ermitteln. Eine manuelle Überprüfung ist dabei nicht erforderlich! Auch in der Praxis haben wir positive Ergebnisse gesehen. Ein Betrieb sparte Tausende an Reparaturkosten, nachdem er auf diese Sensoren umgestellt hatte. Sie sind einfach robuster und liefern insgesamt genauere Messungen. Besonders nützlich sind sie in Anlagen, in denen sich die Flüssigkeitsstände ständig ändern, wie beispielsweise in chemischen Produktionsstätten oder Wasserbehandlungsanlagen. Wer nach Möglichkeiten sucht, Flüssigkeiten zu überwachen, ohne sich mit aufwendigen Installationen herumschlagen zu müssen, sollte Ultraschall-Lösungen auf jeden Fall ernsthaft in Betracht ziehen.

Best Practices für die Implementierung

Richtige Montagetechniken für verschiedene Materialien

Die richtige Montage ist entscheidend, um bei der Messung verschiedenster Materialien genaue und zuverlässige Sensorergebnisse zu erhalten. Feste Oberflächen benötigen beispielsweise häufig Winkelbefestigungen, während flexible Materialien unter Umständen eine komplett andere Befestigungsart erfordern. Die meisten Installationsanleitungen enthalten tatsächlich wertvolle Informationen darüber, welche Lösungen sich in schwierigen Situationen am besten bewähren. Jeder, der mit Sensoren arbeitet, sollte sich die Zeit nehmen, diese Handbücher zu lesen, da darin genau erläutert wird, wie man jene ärgerlichen Fehlmessungen vermeidet, die uns allen bereits begegnet sind. Es handelt sich hierbei übrigens nicht nur um theoretische Überlegungen – diese Details entscheiden unmittelbar darüber, ob unsere Überwachungssysteme Tag für Tag vertrauenswürdige Daten liefern.

Kalibriermethoden für gemischte Phasenumgebungen

Die richtige Kalibrierung von Sensoren spielt eine große Rolle, wenn sie in Bereichen eingesetzt werden, in denen sowohl Flüssigkeiten als auch feste Materialien vorhanden sind. Warum? Diese verschiedenen Aggregatzustände verhalten sich so unterschiedlich, dass die Kalibriermethoden besondere Aufmerksamkeit benötigen, um alles korrekt zu erfassen. Flüssigkeiten neigen beispielsweise dazu, zu fließen, während Feststoffe ihre Form beibehalten, was die Messergebnisse der Sensoren beeinflusst. Die meisten Sensorhersteller geben tatsächlich empfohlene Zeitpläne heraus, um die Kalibrierungen regelmäßig zu überprüfen. Dies hilft Einrichtungen, den Wartungsanforderungen stets einen Schritt voraus zu sein und sorgt dafür, dass die Geräte Tag für Tag reibungslos laufen. Wenn diese Kalibrierarbeiten konsequent durchgeführt werden, leisten sie mehr als nur die Genauigkeit der Zahlen zu bewahren – sie helfen den Sensoren, besser auf all die wechselnden Bedingungen zu reagieren, wie sie in realen Umgebungen mit gemischten Materialien auftreten, und stellen sicher, dass die Messwerte auch bei sich ändernden Rahmenbedingungen vertrauenswürdig bleiben.

Wartungsstrategien für langfristige Zuverlässigkeit

Eine gute Wartung macht wirklich den Unterschied, wenn es darum geht, Sensoren über einen längeren Zeitraum ordnungsgemäß funktionieren zu lassen. Die meisten Experten sind sich einig, dass das regelmäßige Überprüfen von Geräten und das Einhalten der geplanten Wartung dazu beiträgt, Probleme zu verhindern, bevor sie auftreten. Wir haben festgestellt, dass dies in verschiedenen Branchen funktioniert, wo sorgfältige Pflege dazu führt, dass alles reibungslos läuft. Wenn Unternehmen diese grundlegenden Prüfungen tatsächlich durchführen, sparen sie am Ende Geld für Reparaturen defekter Sensoren und nutzen ihre Investitionen wesentlich länger aus. Fazit: Die Pflege von Sensorsystemen geht nicht nur darum, später Ärger zu vermeiden, sondern darum, etwas aufzubauen, das dauerhaft besteht und zuverlässig funktioniert, Tag für Tag.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES