Verbessern Sie industrielle Prozesse mit fortschrittlichen Drehmomentsensoren

Die entscheidende Rolle von Drehmomentsensoren in der industriellen Effizienz

Steigerung der Genauigkeit in mechanischen Systemen

Drehmomentsensoren spielen bei der Steigerung der Präzision mechanischer Systeme eine entscheidende Rolle. Diese Geräte messen die Drehkraft äußerst genau, was bedeutet, dass Maschinen insgesamt besser laufen und länger halten. Wenn Hersteller verlässliche Drehmomentmessungen erhalten, tritt im Laufe der Zeit weniger Schaden auf, wodurch die Abläufe in der Produktion insgesamt effizienter werden. Unternehmen, die in hochwertige Drehmomentsensoren investieren, begehen während der Montage weniger Fehler, wodurch die Kosten für Produktgarantien und Reparaturen beschädigter Geräte deutlich sinken. Studien in verschiedenen Fabriken zeigen, dass der Einsatz dieser Sensoren die Effizienz von Produktionslinien um rund 25 Prozent steigern kann. Dies bedeutet letztendlich, dass präzise Drehmomentmessung nicht länger nur ein technisches Detail ist, sondern tatsächlich dabei hilft, die Produktivität in der Industrie Tag für Tag zu verbessern – insbesondere für Betriebe, die das Maximum aus ihren Fertigungsanlagen herausholen möchten, ohne das Budget zu sprengen.

Anwendungen in der Automobil- und Luftfahrtfertigung

Drehsensorik ist in der Automobilindustrie unverzichtbar geworden, um sicherzustellen, dass Bauteile auf Montagelinien ordnungsgemäß festgezogen werden. Die korrekte Anwendung macht letztendlich den Unterschied, wenn es um die Sicherheit und Zuverlässigkeit von Fahrzeugen geht. Ohne diese Sensoren laufen Hersteller das Risiko von Problemen aufgrund schlechter Montagearbeiten, wodurch Fahrzeuge möglicherweise nicht den strengen Sicherheitsanforderungen genügen, die sie bestehen müssen. Ähnliches gilt auch für die Luft- und Raumfahrtindustrie. Dort überwachen Drehsensoren genau, wie viel Kraft beim Zusammenbau wichtiger Flugzeug- und Raumfahrzeugteile angewendet wird. Die Einhaltung von Luftfahrtvorschriften wird durch präzise Messungen dieser Geräte erheblich vereinfacht. Laut einigen Studien reduziert der Einsatz von Drehsensoren die Ausfälle belasteter Komponenten um rund 30 Prozent in der Automobil- und Luftfahrtproduktion. Dies bedeutet insgesamt sicherere und langlebigere Produkte – etwas, das gerade in Branchen, in denen es auf Präzision ankommt, absolut unerlässlich ist.

Synergie zwischen Drehmomentsensoren und Nahbereichserkennungssystemen

Integration von induktiven Nähersensoren für die Sicherheit

Die Sicherheit in industriellen Arbeitsumgebungen besser zu machen, beginnt oft damit, induktive Näherungssensoren mit Drehmomentsensoren zu kombinieren. Diese Geräte sagen uns im Grunde, wo sich mechanische Komponenten befinden und ob etwas Unerwartetes passiert. Wenn etwas schief läuft, schaltet sich das System einfach automatisch ab, bevor jemand verletzt werden kann. Eine solche automatische Reaktion verhindert Unfälle und spart zudem Reparaturkosten. Die Art und Weise, wie diese beiden Sensortypen zusammenarbeiten, erzeugt deutlich bessere Sicherheitsmaßnahmen, als es jeder für sich alleine könnte. Studien zeigen, dass Fabriken, die eine solche Konfiguration umsetzen, Rückgänge bei Unfällen in Höhe von etwa 40 % verzeichnen. Selbstverständlich erfordert die Installation dieser Sensoren Planung und Budgetierung, doch viele Hersteller empfinden die Investition als lohnenswert, wenn es um langfristigen Arbeitsschutz und eine höhere Lebensdauer der Maschinen geht.

Fotoelektrische Sensortypen für adaptive Automatisierung

Photoelektrische Sensoren gibt es in verschiedenen Ausführungen wie Reflexions- und Durchlichtmodellen, und sie verbessern erheblich, was Drehmomentsensoren in automatisierten Anlagen leisten können. Diese Geräte erfassen Daten in Echtzeit, wodurch Drehmomentmessungen besonders bei sich ständig ändernden Arbeitsbedingungen während Produktionsläufen deutlich genauer werden. Wenn Hersteller verschiedene Arten photoelektrischer Sensoren in ihren Produktionsstätten installieren, laufen die Prozesse reibungsloser und passen sich besser an wechselnde Situationen an, ohne dabei die Messgenauigkeit aus den Augen zu verlieren. Diese Kombination bewirkt Wunder für Präzision und Flexibilität in Automatisierungssystemen, auf die viele Fabriken heute angewiesen sind. Die Fähigkeit, schnell auf veränderte Daten reagieren zu können, führt insgesamt zu weniger Fehlern – etwas, das Leitern von Produktionsstätten besonders am Herzen liegt, wenn es darum geht, Kosten niedrig zu halten und die Produktivität hochzuhalten.

Fortgeschrittene Sensormodule für präzisionsgetriebene Industrien

M6mini Fotoelektrischer Sensor: Kompakte Infrarot-Erkennung

Das Besondere an dem M6mini-Sensor ist seine kompakte Bauweise in Kombination mit sehr guten Infrarot-Erkennungsmöglichkeiten, was besonders gut funktioniert, wenn nicht viel Platz zur Verfügung steht. Der Sensor kann präzise kleinste Veränderungen erfassen, wodurch Drehmomentsensoren in beengten Verhältnissen deutlich profitieren, da herkömmliche Sensoren dort oft an ihre Grenzen stoßen. Fabrikarbeiter aus verschiedenen Branchen haben seit dem Wechsel zu diesen Sensoren eine deutlich verbesserte Präzision bemerkt, und viele berichten, dass sie im Vergleich zu älteren Modellen weniger Probleme mit ungenauen Messwerten haben.

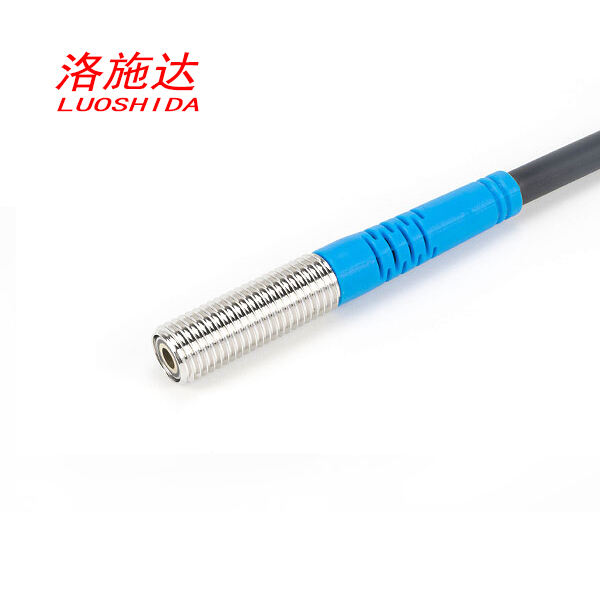

M8mini Fotoelektrischer Sensor: Messing Nickelüberzogen Dauerhaftigkeit

Der M8mini-Sensor ist aus Messing gefertigt, das mit einer Nickelschicht überzogen ist, und kann somit auch in rauen Umgebungen eingesetzt werden, ohne auszufallen. Das bedeutet, dass er gerade bei entscheidenden Drehmomentmessungen zuverlässig bleibt. Besonders hervorzuheben ist die Langlebigkeit des Sensors, ohne dabei an Präzision zu verlieren. Wartung ist nur selten erforderlich, was langfristig Zeit und Kosten spart. Fachleute aus der Industrie empfehlen den M8mini-Sensor immer wieder, wenn Sensoren benötigt werden, die auch unter Druck nicht versagen. Vor allem Produktionsbetriebe schätzen diese Eigenschaften, da Ausfallzeiten weitaus höhere Kosten verursachen als reguläre Wartung jemals würde.

M18 Plastik Kapazitätssensor: IP67 Schutz für anspruchsvolle Umgebungen

Der M18 Kunststoff-Kapazitätssensor verfügt über eine Schutzklasse von IP67, was bedeutet, dass er Staub und Wasser sehr gut standhält und somit die Lebensdauer von Drehmomentsensorsystemen erheblich verlängert. Wir empfinden diese Art von Langlebigkeit besonders wertvoll, wenn man im Freien arbeitet und die Sensoren unterschiedlichsten Wetterbedingungen ausgesetzt sind. Landwirte und Bauarbeiter verlassen sich täglich auf diese Sensoren, da sie einfach weiter funktionieren, ohne auszufallen. Laut Branchenberichten halten Maschinen, die mit IP67-zertifizierten Sensoren ausgestattet sind, in rauen Umgebungen etwa eineinhalbmal so lange wie Standardmodelle. Eine solche Langlebigkeit spricht Bände darüber, wie robust der M18 Sensor tatsächlich gebaut ist, und macht ihn somit zu einer lohnenswerten Investition für alle, die regelmäßig unter widrigen Einsatzbedingungen arbeiten.

Schlüsselvorteile eines Upgrades auf moderne Drehmomentmesssysteme

Echtzeitdaten für prädiktive Wartung

Wenn Unternehmen ihre Drehmomentmesssysteme aktualisieren, erhalten sie Zugang zu Echtzeitdaten, wodurch vorausschauende Wartung möglich wird und gleichzeitig jene lästigen plötzlichen Ausfälle sowie teure Reparaturen reduziert werden. Die neueren Systeme analysieren tatsächlich mithilfe ausgeklügelter Softwaretools, wie sich die Drehmomentwerte im Laufe der Zeit verändern, sodass Probleme erkannt werden können, bevor sie zu größeren Störungen führen. Wartungsteams können dadurch ihre Arbeit besser planen, anstatt ständig auf Notfälle reagieren zu müssen. Studien zeigen, dass Unternehmen, die zu dieser Art proaktiver Wartung gewechselt sind, ihre Betriebskosten um 20 bis 25 Prozent senken konnten. Deshalb investieren derzeit viele Hersteller in intelligente Technologien für ihre Drehmomentüberwachungsgeräte. Angesichts der Aspekte der Zuverlässigkeit und Kosteneinsparungen ist dies einfach sinnvoll.

Durch Wireless-Verbindungen Downtimes reduzieren

Drehmomentsysteme mit kabelloser Technik reduzieren Stillstandszeiten auf eine Weise, die kabelgebundene Alternativen nicht erreichen können. Diese kabellosen Sensoren übertragen Daten problemlos über das Netzwerk, sodass Techniker Abweichungen bei Drehmomentwerten fast augenblicklich erkennen – bevor sie größere Probleme verursachen. Der entscheidende Vorteil ergibt sich aus der Möglichkeit, diese Systeme aus der Ferne zu überwachen. Wartungsteams müssen Anlagen nicht mehr vollständig herunterfahren, nur um Verbindungen zu prüfen oder Messgeräte zu kalibrieren. Einige Hersteller berichten von einem Rückgang ungeplanter Stillstände um etwa 30 Prozent nach der Umstellung auf kabellose Lösungen. In Produktionsanlagen, in denen jede Minute zählt, macht diese Zuverlässigkeit den Unterschied zwischen Erreichen der Produktionsziele und dem Rückstand hinter den geplanten Terminen aus.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES