Induktive Nähedetektoren: Komplexe Erkennungsaufgaben mit Leichtigkeit lösen

Wie induktive Nahbereichssensoren Erkennungsherausforderungen meistern

Elektromagnetische Prinzipien für präzise Metallerkennung

Induktive Näherungssensoren funktionieren im Grunde mit elektromagnetischen Feldern, um Metallteile in der Nähe zu erkennen. Das Prinzip ist ziemlich interessant - der Sensor erzeugt ein wechselndes magnetisches Feld durch eine Spulenkonfiguration. Sobald ein metallisches Objekt nahe genug kommt, stört es das Feldmuster, wodurch der Sensor erkennt, dass sich Metall in unmittelbarer Nähe befindet. Die meisten dieser Sensoren arbeiten mit Frequenzen zwischen etwa 10 und 70 Kilohertz. Dieser optimale Frequenzbereich ermöglicht die Erkennung verschiedenster Metalle, unabhängig von deren Größe oder Zusammensetzung. Warum ist das wichtig? In Lebensmittelverarbeitungsbetrieben verhindern diese Sensoren Probleme, indem sie zufällige Metallpartikel erkennen, bevor sie in die Produkte gelangen. Auch in Automobilfabriken sind sie unverzichtbar, da sie sicherstellen, dass alle kleinen Metallkomponenten korrekt zusammengebaut werden, ohne dass während der Produktion etwas Wichtiges übersehen wird.

Kontaktfreie Detektions-Technologie in anspruchsvollen Umgebungen

Bei wirklich widrigen Betriebsbedingungen wird nicht-kontaktierte Erkennungstechnologie, wie induktive Näherungssensoren, absolut unverzichtbar. Wir sprechen hier von Umgebungen mit extremen Temperaturspitzen, hohem Druck oder einfach überall vorhandenem Schmutz und Dreck. All diese Faktoren führen dazu, dass herkömmliche, kontaktbasierte Sensoren wesentlich häufiger ausfallen. Der Vorteil von nicht-kontaktierenden Lösungen liegt darin, dass sie Verschleißerscheinungen komplett vermeiden und potenzielle Schäden sowohl am Sensor selbst als auch am überwachten Objekt reduzieren. Industrielle Anlagenbetreiber haben festgestellt, dass induktive Sensoren aufgrund ihrer Robustheit besonders überzeugen. Praxistests zeigen, dass diese Sensoren deutlich seltener ausfallen als herkömmliche Kontaktsensoren. Das bedeutet für die Betreiber eine höhere Zuverlässigkeit über die Zeit sowie eine längere Lebensdauer der Geräte, trotz der täglichen Belastung durch harte Umweltbedingungen.

Anpassbare Designs für die industrielle Integration

Induktive Näherungssensoren funktionieren in vielen verschiedenen industriellen Anlagen hervorragend, da sie sich sehr gut an jede Einbausituation anpassen. Die modulare Bauweise dieser Geräte bedeutet, dass Unternehmen sie je nach Detektionsanforderung relativ einfach anpassen können. Zudem sind viele verschiedene Gehäuseformen erhältlich – von den üblichen runden oder rechteckigen Modellen bis hin zu Sonderausführungen, die speziell für extrem heiße oder kalte Umgebungen geeignet sind. Auf Produktionsflächen beispielsweise, wo räumliche Einschränkungen oft Sensoren erfordern, die exakt passen und keinen zusätzlichen Platz beanspruchen. Außerdem achten die meisten Hersteller bei der Erfüllung gesetzlicher Vorgaben auf IEC- und ISO-Standards. Dies betrifft nicht nur die reine Dokumentation; eine ordnungsgemäße Zertifizierung stellt tatsächlich sicher, dass alles innerhalb etablierter Sicherheitsparameter einwandfrei funktioniert. Deshalb bevorzugen viele Produktionsstätten diese Sensoren beim Upgrade ihrer bestehenden Anlagen.

Präzise Positionierung beim CNC-Fräsen

In CNC-Bearbeitungsbetrieben im ganzen Land sind induktive Sensoren zu unverzichtbaren Werkzeugen geworden, um diese engen Toleranzen korrekt umzusetzen. Sobald Hersteller diese Sensoren installieren, können sie Werkstücke mit bemerkenswerter Präzision positionieren – ein entscheidender Vorteil bei Operationen wie Drehen, Fräsen oder Bohren. Die Funktionsweise dieser Sensoren schafft ein kontinuierliches Kontrollsystem, das dafür sorgt, dass alles reibungslos läuft und dass Metallkomponenten vor Beginn des Schneidens richtig ausgerichtet sind. Beim Drehen beispielsweise können bereits geringste Abweichungen dazu führen, dass sich Schrottberge rasch vergrößern und teure Werkzeugabnutzung entsteht. Praxisnahe Daten zeigen, dass Betriebe, die auf induktive Sensortechnologie setzen, typischerweise eine Reduktion der Fehlerquote um rund 30 % verzeichnen. Dies bedeutet bessere Endprodukte und weniger Ausschuss auf den Produktionslinien.

Qualitätsicherung in der Automatisierten Montagelinie

Auf modernen Produktionslinien spielen induktive Sensoren eine entscheidende Rolle dabei, Probleme zu erkennen, bevor sie zu echten Störungen werden und helfen so, die Qualitätsvorgaben der Hersteller einzuhalten. Diese Geräte sind fester Bestandteil von Qualitätssicherungssystemen, da sie Metallkomponenten mit bemerkenswerter Präzision erkennen können. In der Automobilproduktion beispielsweise überprüfen diese Sensoren, ob Schrauben beim Fahrzeugbau richtig eingesetzt sind, wodurch verhindert wird, dass fehlerhafte Fahrzeuge die Produktionslinie verlassen. Einige Fabriken berichten, dass die Fehlerquote nach Installation dieser Systeme um rund 30 % gesunken ist. Wenn Teile exakt positioniert werden müssen, stellen diese Näherungssensoren sicher, dass alles korrekt ausgerichtet ist. Dies sorgt nicht nur dafür, dass die Produkte den Vorgaben entsprechen, sondern führt auch zu weniger Ausschuss und einer höheren Durchlaufgeschwindigkeit auf der Produktionsfläche.

Sicherheitsüberwachung für schwere Maschinen

Sicherheit in der Nähe von schweren Maschinen wird durch induktive Sensoren erheblich verbessert. Diese Geräte arbeiten in Echtzeit, sodass sie bei Problemen wie Überlastung der Ausrüstung oder unerwarteten Objekten, die sich zu nah nähern, rechtzeitig Notstoppsysteme aktivieren, bevor Unfälle passieren. Baustellen und Fabriken nutzen induktive Näherungssensoren bereits seit Jahren, um die Sicherheit der Arbeiter zu gewährleisten. Automatisierte Gabelstapler sind ein gutes Beispiel dafür. Die auf diesen Maschinen installierten Sensoren erkennen Personen, die zu nahe gehen, oder Hindernisse, die den Weg blockieren, und sorgen so für einen automatischen Stopp des Gabelstaplers. Solche Technologien haben die Arbeitssicherheit insgesamt stark verbessert. Unternehmen berichten von weniger Verletzungen und kürzeren Stilllegungszeiten nach der Installation dieser Sensoren, was eine höhere Produktivität bei gleichbleibender Sicherheit für die Mitarbeiter bedeutet.

Materialsortiersysteme im Recycling

Induktive Sensoren spielen bei Materialtrennsystemen eine wirklich wichtige Rolle, insbesondere im Recyclingsektor, wo sie einen großen Unterschied ausmachen. Sie können verschiedene Materialien ziemlich gut voneinander unterscheiden, was bedeutet, dass automatische Sortierung viel besser funktioniert als manuelle Sortierung durch Menschen. Da diese Sensoren keinen physischen Kontakt benötigen, reagieren sie schnell und bewältigen Aufgaben mit hoher Geschwindigkeit. Recyclinganlagen berichten, dass die Installation solcher Sensoren die Menge an recycelbaren Materialien erheblich erhöht. Wenn wir die Sortierung mit präzisen Metallerkennungsmöglichkeiten automatisieren, trägt dies nicht nur dazu bei, das Recycling effizienter zu gestalten, sondern hilft uns auch insgesamt, nachhaltigere Abfallbewirtschaftungsmethoden zu entwickeln.

Unempfindlichkeit gegenüber Staub, Feuchtigkeit und Temperaturschwankungen

Induktive Näherungssensoren überzeugen besonders in rauen Industrieumgebungen, in denen andere Erkennungssysteme häufig versagen oder unzuverlässige Ergebnisse liefern. Diese Sensoren sind robust genug gebaut, um allerlei Widrigkeiten wie Staubansammlungen, Wasserkontakt und extreme Temperaturschwankungen problemlos zu verkraften. Betrachten wir beispielsweise Fertigungshallen – dort funktionieren sie weiterhin einwandfrei, selbst wenn Öl herumspritzt oder Bauteile abgespült werden, was optische Sensoren in den meisten Fällen schnell stören würde. Die Tatsache, dass sie unter solch harten Bedingungen äußerst langlebig sind, bedeutet, dass Unternehmen sie nicht so häufig austauschen müssen. Laut Branchendaten sinken die Wartungskosten in Betrieben, die diese robusten Sensoren einsetzen, um rund 30 %. Das führt langfristig zu spürbaren Kosteneinsparungen und sorgt dafür, dass die Produktion auch unter widrigen Umständen reibungslos läuft.

Langfristige Zuverlässigkeit mit minimaler Wartung

Ein großer Vorteil induktiver Näherungssensoren ist ihre hohe Zuverlässigkeit über die Zeit im Vergleich zu anderen Typen wie elektromagnetischen oder optischen Sensoren. Diese Sensoren benötigen kaum Wartung, da es keine beweglichen Teile im Inneren gibt, die verschleißen könnten. Das macht einen großen Unterschied bei der Steuerung von Fabriken oder Produktionslinien, bei denen jede Minute zählt. Einige Produktionsstätten haben tatsächlich Tausende an Reparaturkosten gespart, einfach weil diese Sensoren so langlebig und ausfallsicher sind. Leitende Angestellte, mit denen wir gesprochen haben, berichteten, wie frustrierend es sei, wenn herkömmliche Sensoren unerwartet ausfallen, doch bei induktiven Modellen treten solche Probleme während des normalen Betriebs kaum auf. Die Sensoren funktionieren einfach Tag für Tag zuverlässig, ohne jemandem Kopfzerbrechen zu bereiten.

Hochgeschwindigkeitsantwort für dynamische Prozesse

Wenn in industriellen Anlagen alles mit Blitzgeschwindigkeit abläuft, macht die Reaktionsgeschwindigkeit induktiver Sensoren den entscheidenden Unterschied, um diese dynamischen Prozesse reibungslos zu steuern. Diese Sensoren reagieren so schnell, dass sie Fehler während des Betriebs praktisch eliminieren. Das bedeutet weniger Zeit für die Behebung von Problemen und mehr produzierte Stücke. Beeindruckend ist zudem ihre Fähigkeit, Veränderungen nahezu augenblicklich zu erkennen und somit auch den komplexesten automatisierten Systemen fehlerfrei zu folgen. Neuere Studien zeigen, dass Fabriken nach dem Wechsel zu diesen Sensoren zwischen 15 und 30 Prozent weniger Ausfallzeiten verzeichnen. Doch nicht nur Zeit spart man dadurch – diese Geschwindigkeit hilft auch, den Arbeitsfluss über den ganzen Tag stabil zu halten. Wir selbst haben dies in mehreren Produktionsstätten beobachtet, bei denen die Ausbringungsraten sprunghaft anstiegen, nachdem sie schnellere Sensortechnik auf ihren Fertigungsstraßen eingeführt hatten.

Q5 Square Induktiver Sensor: Raumeffiziente Erkennung

Was macht den Q5 Square Inductive Sensor so besonders? Seine robuste quadratische Form spart wertvollen Platz, ohne dabei auf leistungsstarke Erkennungsfähigkeiten zu verzichten. Die kompakte Bauform passt perfekt in enge Bereiche, in denen größere Sensoren nicht funktionieren würden, und beeinträchtigt dabei keine der Sensing-Funktionen. Wir setzen diese Sensoren dort ein, wo jeder Zentimeter zählt, beispielsweise in Montagelinien oder Materialtransportanlagen. Sie erkennen sogar winzige Metallteile präzise – ein entscheidender Vorteil, wenn es auf hohe Produktionsgeschwindigkeit ankommt. Hinzu kommt die hochwertige Verarbeitung, die auch unter widrigen Bedingungen überzeugt. Diese Sensoren arbeiten zuverlässig – ob in der Nähe von Wärmequellen oder in Kühllagerräumen. Genau hier zeigen viele vergleichbare Produkte Schwächen, insbesondere in extremen Umgebungen.

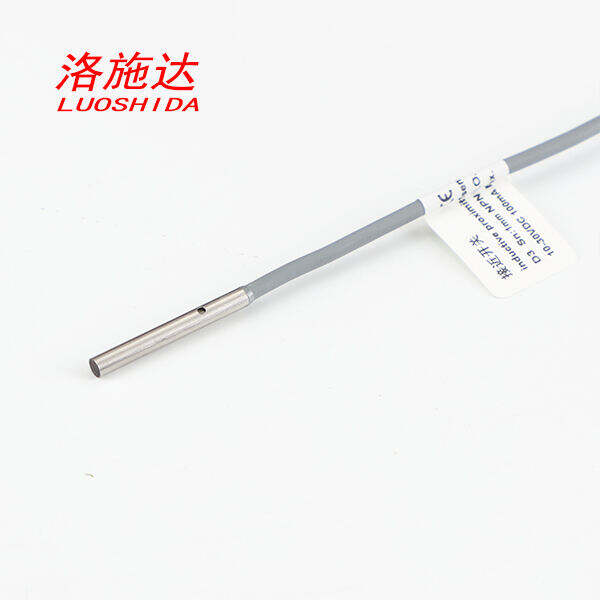

D3 Mini Induktiver Sensor: Kompaktes Kabelbauart-Design

Der D3 Mini Induktivsensor wurde entwickelt, um aufgrund seiner kompakten Bauweise und Kabelanschlüsse verschiedenste Situationen in Fabriken und Anlagen zu bewältigen. Diese kleinen Sensoren funktionieren besonders gut, wenn nur wenig Platz zur Verfügung steht. Dank ihrer geringen Größe können sie in Bereiche eingebaut werden, in die größere Sensoren nicht passen. Das Gerät wird mit fest angeschlossenem Kabel geliefert, sodass die Installation sehr schnell vonstattengeht. Die meisten Einbauer schätzen besonders die hohe Empfindlichkeit sowie die Robustheit, denn diese Sensoren brechen selbst nach Jahren der Nutzung nur selten zusammen. Sie halten auch in rauen Umgebungen gut stand und liefern zuverlässige Messwerte, ohne unnötig oft Fehlalarme auszulösen.

Hochleistungs-Q5-Sensor für die Robotereinbindung

Der Q5 Sensor hebt sich besonders hervor, wenn es um die Arbeit mit Robotern geht, und bringt einige wirklich besondere Funktionen für die Automatisierung von Prozessen mit. Was ihn so effizient macht, ist die einfache Anbindung an verschiedene robotische Systeme, sodass Maschinen selbst bei ständig wechselnden Bedingungen mit präziser Genauigkeit arbeiten können. Dank seiner robusten Bauweise lässt dieser Sensor die Anwender auch langfristig nicht im Stich – ein Aspekt, der bei Produktionsleitern besondere Aufmerksamkeit erfordert, da jede Minute Maschinenstillstand Kosten verursacht. Praxistests in Fertigungsanlagen zeigen die tatsächliche Wirkung dieser Sensoren – eine Fabrik berichtete beispielsweise von um 30 % schnelleren Zykluszeiten nach der Installation. Unternehmen, die bereits umgestiegen sind, berichten zudem von weniger unerwarteten Abschaltungen und einer insgesamt verbesserten Produktqualität, Faktoren, die gerade in wettbewerbsintensiven Märkten mit schmalen Gewinnmargen den entscheidenden Unterschied machen.

Faktoren im Erfassungsbereich und Material der Zielobjekte

Es ist sehr wichtig, sich mit der Auswirkung verschiedener Materialien auf die Erfassungsentfernung vertraut zu machen, wenn man induktive Sensoren auswählt. Diese Sensoren funktionieren am besten mit metallischen Objekten, jedoch variiert die tatsächliche Erkennungsreichweite je nach Art des Metalls. Eisenhaltige Metalle wie Eisen und Stahl liefern in der Regel bessere Ergebnisse, da sie leichter gesättigt werden, was bedeutet, dass der Sensor sie aus größerer Entfernung erfassen kann als nicht-eisenhaltige Optionen wie Aluminium oder Kupfer. Bevor man einen Sensor kauft, lohnt es sich, darüber nachzudenken, welche Materialien während des Betriebs am häufigsten angetroffen werden. Die richtige Abstimmung des Sensors auf das zu erfassende Material und die erforderliche Sensorentfernung macht in der Praxis einen großen Unterschied bei der Leistung. Ein häufiger Fehler tritt auf, wenn jemand einen Sensor, der hauptsächlich für eisenhaltige Metalle konzipiert ist, stattdessen an Aluminiumteilen einsetzt. Eine solche Unverträglichkeit führt typischerweise zu schwächeren Signalen und ungenauen Messungen und verursacht später Probleme mit Produktionsausfällen oder Maschinenauszeiten.

Umgebungsresistenz und Montageaspekte

Die Umweltbeständigkeit spielt eine entscheidende Rolle bei der Auswahl der richtigen induktiven Sensoren für reale Anwendungen. Diese Sensoren stehen in der Industrie vor zahlreichen Herausforderungen, wie z. B. hohen Temperaturen, feuchten Umgebungen und korrosiven Chemikalien, die im Rahmen der regelmäßigen Wartungsarbeiten auftreten. Hochwertige Konstruktionsmaterialien in Kombination mit Schutzbeschichtungen sorgen dafür, dass die Sensoren länger halten und ihre Genauigkeit über die Zeit beibehalten. Ebenso wichtig ist die Montage. Die Art und Weise, wie der Sensor installiert wird, hat einen großen Einfluss darauf, wie gut er letztendlich funktioniert. Bei falscher Montage können schnell Probleme auftreten. Der Sensor kann Vibrationen von benachbarten Maschinen aufnehmen, während des regulären Betriebs aus der Position gebracht werden oder versehentlich mit Dingen in Berührung kommen, mit denen er nicht in Kontakt kommen sollte. All diese Probleme beeinträchtigen die Signalstärke und die Messergebnisse. Daher ist es so wichtig, sich die Zeit zu nehmen, um die Umweltbedingungen am Einsatzort des Sensors zu bewerten, und geeignete Montagelösungen auszuwählen, um Tag für Tag zuverlässige Ergebnisse zu gewährleisten.

Integration in PLCs und Automatisierungssysteme

Wenn wir induktive Sensoren mit PLCs (diesen programmierbaren Logiksteuerungen) innerhalb automatisierter Anlagen verbinden, verbessert dies wirklich die Systemleistung und erhöht die Genauigkeit der Daten erheblich. Die Einrichtung umfasst in der Regel, die Kommunikation zwischen Sensor und PLC herzustellen, damit diese Daten in Echtzeit verarbeiten und dafür sorgen kann, dass alles reibungslos läuft. Das, was danach passiert, ist eigentlich ziemlich beeindruckend – diese vernetzten Systeme können automatisch Entscheidungen treffen, sich anpassen, wenn sich während der Produktion etwas ändert, und die gesamten Abläufe besser überwachen als je zuvor. Da induktive Sensoren besonders gut darin sind, metallische Objekte präzise zu erkennen, führt deren Kombination mit PLCs zu zuverlässigeren Produktionslinien und insgesamt einer besseren Leistung über die gesamte Bandbreite. Schauen wir uns beispielsweise das Geschehen in Automobilfertigungsanlagen an – dort hat man nach der Installation ordnungsgemäß integrierter Sensoren erhebliche Reduktionen bei Maschinenausfallzeiten festgestellt, außerdem werden Bauteile mit deutlich größerer Präzision gefertigt.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES