Müde wegen ungenauer Sensoren? Diese Faseroptik-Sensoren sind außerordentlich zuverlässig

Verstehen von Sensorfehlern und den Vorteilen der Faseroptik

Häufige Ursachen von Messfehlern in traditionellen Sensoren

Traditionelle Sensoren neigen dazu, Messfehler aufgrund verschiedener Quellen wie Temperaturschwankungen, elektromagnetische Störungen oder kurz EMI sowie harte Umwelteinflüsse zu erzeugen. Induktive Näherungssensoren scheinen besonders anfällig für diese Probleme zu sein. Studien zeigen, dass Fehlerquoten manchmal bei rund 10 % liegen, wenn die Bedingungen nicht stabil sind. Stellen Sie sich vor, was in Fabriken oder Kraftwerken passiert, wo bereits kleine Fehler große Auswirkungen haben können. Wenn Sensoren auf der Produktionsfläche falsche Messwerte liefern, kommt es zu Störungen ganzer Produktionslinien, es entstehen Kosten durch verschwendete Ressourcen, und am Ende sind die Produkte einfach nicht so gut, wie sie eigentlich sein sollten. Die Ursachen für diese Fehler zu verstehen, ist für Industrien von großer Bedeutung, die zuverlässige Daten benötigen, um den Betrieb Tag für Tag reibungslos aufrechterhalten zu können.

Wie optische Fasersensoren den Umgebungseinschränkungen trotzen

Faseroptische Sensoren heben sich hervor, da sie Umweltbedingungen standhalten können, die andere Sensortypen stören würden. Temperaturschwankungen oder elektromagnetische Störungen beeinflussen Faseroptik praktisch gar nicht. Studien haben gezeigt, dass viele herkömmliche Sensoren anfangen, ungenaue Messwerte zu liefern, sobald die Bedingungen schwierig werden, während faseroptische Systeme weiterhin präzise Ergebnisse liefern. Woran liegt das? Diese Sensoren funktionieren, indem sie Lichtsignale durch Glasfasern statt elektrischen Strom senden. Licht wird durch äußere Einflüsse nicht so gestört wie Elektrizität, wodurch die Daten sauber und vertrauenswürdig bleiben. Deshalb verlassen sich Unternehmen in anspruchsvollen Branchen wie auf Bohrinseln oder Eisenbahnnetzen stark auf Faseroptik. Wenn Arbeiter Messungen aus tiefen unterirdischen Bohrlöchern oder entlang von Kilometern langen Zugstrecken benötigen, wollen sie etwas, das sie unter allen Umständen nicht im Stich lässt – egal was die Natur ihnen entgegenwirft.

Schlüsselvorteile: Präzision & EMI-Widerstand im Vergleich zu induktiven Nähersensoren

Faseroptische Sensoren weisen eine höhere Genauigkeit auf und sind viel besser gegen elektromagnetische Störungen resistent als herkömmliche induktive Näherungssensoren. Sie verursachen einfach keine dieser Art von Fehlern, wodurch sie äußerst präzise Messungen ermöglichen und somit ideal für Aufgaben sind, bei denen Präzision entscheidend ist. Laut Branchendaten reduzieren diese faseroptischen Systeme EMI-Probleme erheblich, was bedeutet, dass sie auch nach Jahren des Betriebs zuverlässig und ohne Probleme funktionieren. Eine solch zuverlässige Leistung ist der Grund dafür, dass immer mehr Unternehmen auf Faseroptik umsteigen, insbesondere für Anwendungen, bei denen es keinerlei Unterbrechungen oder Fehler geben darf. Denken Sie beispielsweise an medizinische Geräte oder Flugzeugsysteme, bei denen ein Versagen keine Option ist. Wenn Unternehmen diese Sensoren installieren, verbessern sie die Effizienz der gesamten Prozesse und halten gleichzeitig hohe Sicherheitsstandards für alle wichtigen Abläufe aufrecht.

Kerntechnologien hinter der Genauigkeit von Faseroptik-Sensoren

Distributed Temperature Sensing (DTS) für thermale Stabilität

Die DTS-Technologie funktioniert, indem dünne Glasfaserkabel durch Bereiche geführt werden, bei denen eine Temperaturüberwachung erforderlich ist. Dadurch können Unternehmen detaillierte Messungen über lange Rohrstrecken oder Gerätebereiche hinweg erhalten. Das Armstrong-Team entdeckte zudem etwas Interessantes darüber, wie diese Systeme mit Feuchtigkeitsproblemen umgehen. Wenn Hersteller die Glasfaseranschlüsse während der Installation ordnungsgemäß trocken legen, erhöht dies tatsächlich die Messgenauigkeit in feuchten Umgebungen, in denen herkömmliche Methoden an ihre Grenzen stoßen. Dieses Szenario beobachten wir mittlerweile an vielen Orten. Ölraffinerien nutzen DTS in ihren LNG-Lagertanks, während Chemieanlagen darauf vertrauen, um große, im Außenbereich stehende Lagervorrichtungen überwachen zu können. Der eigentliche Vorteil liegt jedoch über das bloße Sparen von Wartungskosten hinaus. Solche Systeme erkennen potenzielle Hotspots bereits, bevor sie zu ernsthaften Problemen werden können. Das bedeutet weniger unerwartete Stillstände und insgesamt sicherere Betriebsabläufe. Deshalb setzen immer mehr Industrieanlagen auf DTS, sobald komplexe Temperaturregelungssituationen vorliegen.

Distributed Acoustic Sensing (DAS) für Schwingungsanalyse

Die DAS-Technologie bietet einen neuen Ansatz für die Schwingungsüberwachung durch Glasfaserkabel, die entlang der Infrastruktur verlaufen. Der Öl- und Gassektor hat diese Technik intensiv eingesetzt, wobei Pipelines nun gemäß Feldtests mehrerer großer Betreiber sicherer und effizienter überwacht werden als zuvor. Wenn entlang dieser Leitungen unerwartete Vibrationen oder Bewegungen auftreten, erfassen DAS-Systeme diese schnell genug, um Ingenieuren zu ermöglichen, bevor Probleme ernsthaft werden, rechtzeitig einzugreifen. Dieses Frühwarnsystem hilft, Lecks zu vermeiden und sorgt dafür, dass der Betrieb reibungslos weiterläuft, ohne unplanmäßige Abschaltungen. Das Besondere an DAS ist die Fähigkeit, selbst minimale Erschütterungen zu erkennen, die von herkömmlichen Methoden unbemerkt blieben. Zum Beispiel können subtile Bodenbewegungen in der Nähe von Kompressorstationen bereits erkannt werden, lange bevor sie zu tatsächlichen Bedrohungen werden, und geben Managern dadurch qualitativ hochwertigere Informationen an die Hand, um wichtige Entscheidungen über Wartungspläne und Ressourcenzuweisung zu treffen.

Integration in Lasermesssysteme für Distanzkalibrierung

Wenn faseroptische Sensoren zusammen mit Lasermesssystemen arbeiten, verbessern sie deutlich, was wir mit Abstandskalibrierung erreichen können. Wir sehen diese Kombination dort am besten, wo es besonders darauf ankommt, beispielsweise beim Bau von Flugzeugen oder in Fabriken, die äußerste Präzision erfordern. Ein gutes Beispiel hierfür ist das X-56A-Projekt der NASA. Dort setzen Ingenieure faseroptische Sensoren gemeinsam mit Lasertechnik ein, um zu messen, wie sich Formen und Abstände während des Flugs der Testflugzeuge verändern. Warum macht diese Kombination so viel Sinn? Sie liefert insgesamt eine höhere Genauigkeit und beschleunigt die Geschwindigkeit, mit der wir unsere Messdaten erhalten. Das ist gerade in Situationen entscheidend, in denen Sekundenbruchteile und verlässliche Zahlen zwischen Erfolg und Scheitern unterscheiden können. In der Zukunft bieten diese Verbesserungen bei der präzisen Abstandsmessung mit Lasern fest verankerte Möglichkeiten für Industrien in verschiedenen Branchen, auch bei anspruchsvollen Präzisionsaufgaben Tag für Tag ihre Ziele zu erreichen.

Industrie-Anwendungen hochgenauer Faseroptik-Sensoren

RohrleitungsinTEGRITÄTüberwachung in Öl & Gas

Im Öl- und Gassektor sind Faseroptik-Sensoren unverzichtbar geworden, um die Sicherheit und ordnungsgemäße Funktion von Pipelines zu gewährleisten. Diese Sensoren überwachen kontinuierlich Dinge wie Temperaturveränderungen, Druckschwankungen und Vibrationsmuster entlang der Rohrwände, sodass Betreiber potenzielle Probleme nahezu sofort erkennen können. Die Ergebnisse sind eindeutig: Viele Unternehmen berichten von weniger Lecks und Ausfällen seit der Einführung dieser Technologie. Eine große Raffinerie verzeichnete einen 40-prozentigen Rückgang der Wartungskosten, nachdem im vergangenen Jahr Faseroptik-Überwachungssysteme installiert worden waren. Praktische Anwendungen zeigen, dass Ingenieure bei sofortigem Feedback durch diese Sensoren schneller auf Probleme reagieren können, bevor kleine Störungen zu großen Katastrophen werden. Für Pipeline-Betreiber, die es mit veralteter Infrastruktur in abgelegenen Regionen zu tun haben, stellen Faseroptik-Sensoren nicht nur eine technologische Verbesserung, sondern auch eine praktische Lösung für anhaltende Sicherheitsherausforderungen dar.

Strukturintegritätsbewertung im Bauingenieurwesen

Bauingenieure verlassen sich stark auf faseroptische Sensoren, um zu überwachen, wie Gebäude und Brücken im Laufe der Zeit standhalten. Diese kleinen Geräte liefern kontinuierliche Updates über das Geschehen innerhalb von Strukturen, die die meisten Menschen nicht sehen können. Weltweit haben Ingenieure sie auf großen Baustellen eingesetzt, wo sie Probleme erkennen, bevor sie zu Katastrophen werden. Ein Beispiel dafür ist das London Overground-Bahnsystem. Sensoren, die entlang der Gleise eingebettet sind, helfen dabei, Probleme mit Spannungspunkten und Vibrationen zu erkennen, lange bevor jemand etwas Ungewöhnliches bemerkt. Wartungstrupps erhalten Warnungen, sobald etwas ungewöhnlich erscheint, was Kosten spart und die Sicherheit der Passagiere gewährleistet. Forscher suchen weiterhin nach neuen Wegen, um die umfangreichen Sensordaten besser zu interpretieren. Obwohl Faseroptik keine Zauberlösung für alle Probleme ist, macht ihre Fähigkeit, frühzeitig Warnungen zu geben, sie zu einem ziemlich unverzichtbaren Werkzeug, um sicherzustellen, dass unsere Städte auch bei alternder Infrastruktur standhaft bleiben.

Präzise Steuerung in Automatisierten Fertigungssystemen

Faseroptische Sensoren leisten einen großen Beitrag in der automatisierten Fertigung, indem sie die Präzision verbessern, mit der Maschinen ihre Abläufe steuern, was dazu beiträgt, hohe Qualitätsstandards einheitlich aufrechtzuerhalten. Diese Sensoren sind äußerst genau und empfindlich, sodass Fabriken ihre Automatisierungsprozesse besser optimieren können als je zuvor, was die Gesamtproduktivität steigert. Die Zahlen sprechen eine klare Sprache: Branchen, die faseroptische Technologie in ihre Automatisierungssysteme integriert haben, berichten von deutlichen Verbesserungen der Effizienz. Das Automobilgewerbe und der Bereich Konsumelektronik sind hier gute Beispiele, da dort die Produktqualität besonders wichtig ist. Automobilhersteller und Produzenten von Elektronikartikeln verlassen sich täglich auf diese faseroptischen Sensoren, um eine gleichbleibend hohe Produktqualität sicherzustellen und Produktionsfehler zu reduzieren. Deshalb finden sie sich heute überall in der industriellen Landschaft.

Bewährte Faserlösungen: M-Reihe Fotoelektrische Sensoren

M5mini: Kompaktes Design für raumersparte Installationen

Was den M5mini ausmacht mit einem Stromgehalt von mehr als 10 W so besonders? Nun, er ist eigentlich klein genug, um überall hinzupassen, bietet aber dennoch ordentlich Leistung, wenn es um die Leistungsfähigkeit geht. Bei lediglich M5 x 24 mm Abmessungen passt dieses kleine Gerät mühelos in jene beengten Bereiche, in die größere Geräte niemals passen würden. Fabrikarbeiter berichten, dass sie diese Geräte an Stellen installiert haben, an denen herkömmliche Sensoren einfach nicht funktioniert hätten, weil kein Platz vorhanden war. Lassen Sie sich jedoch nicht vom Format täuschen. Diese Sensoren verfügen über allerlei praktische Funktionen wie einstellbare Erkennungsbereiche und helle LED-Leuchten, die die Fehlersuche vereinfachen. Manchmal sind es genau die kleinsten Komponenten, die am Ende die wichtigsten im gesamten System sind.

M6mini: Erweiterter Reichweitenumfang für industrielle Automatisierung

Der M6mini Photoelektrische Sensor ist speziell für Aufgaben der industriellen Automatisierung konzipiert und verfügt über eine Erkennungsreichweite, die unter verschiedenen Bedingungen auf der Fabriketage funktioniert. Diese Sensoren können Objekte in Entfernungen zwischen 150 Millimetern und 200 Millimetern erfassen, wodurch sie ideal geeignet sind, um Artikel auf sich ständig ändernden Produktionslinien zu erkennen. Besonders hervorzuheben ist die einfache Integration des M6mini in bestehende Automatisierungssysteme, ohne dass umfangreiche Systemanpassungen erforderlich sind. Diese Flexibilität bedeutet, dass Hersteller ihre alten Geräte nicht entsorgen müssen, wenn sie eine Modernisierung vornehmen. Anlagen zur Lebensmittelverarbeitung, Montagelinien in der Automobilindustrie und Verpackungsbetriebe verlassen sich alle auf diesen Sensor, da er auch bei schwankenden Tagesbedingungen zuverlässige Ergebnisse liefert. Wer seine automatisierten Prozesse verbessern möchte, erhält mit dem M6mini eine leistungsstarke Lösung, die auch den Herausforderungen des Alltags gewachsen ist. Weitere Informationen zum M6mini Photoelektrischen Sensor finden Sie unter https://www.fscwsensor.com/m6mini-photoelectric-sensor.

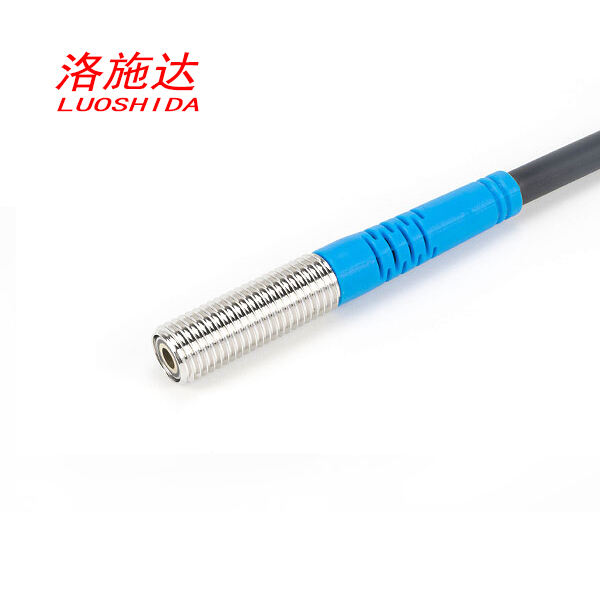

M8mini: Korrosionsbeständige Leistung in strengen Umgebungen

Der M8mini-Photoelektriksensor ist robust genug gebaut, um ziemlich raue Bedingungen zu bewältigen, dank seines Messinggehäuses mit schützender Nickelplattierung, das korrosionsbeständig ist. Industrien, in denen Geräte Salzwasserspray oder chemischen Dämpfen ausgesetzt sind, finden diesen Sensor besonders nützlich. Beispielsweise verlassen sich viele Werften auf diese Sensoren, da sie weiterhin funktionieren, selbst wenn alles andere bereits anfängt, sich um sie herum abzubauen. Fabrikleiter berichten, dass die M8mini-Geräte nach Monaten der Exposition gegenüber industriellen Chemikalien immer noch genauso gut funktionieren wie am ersten Tag. Zudem verfügt der Sensor über mehrere wichtige Industriezertifizierungen, nach denen Hersteller bei der Auswahl von Komponenten für kritische Systeme suchen. Wer zuverlässige Sensortechniklösungen unter schwierigen Bedingungen benötigt, sollte sich ansehen, was den M8mini unter https://www.fscwsensor.com/m8mini-photoelectric-sensor- auszeichnet.

Implementierung zuverlässiger Faserkabel-Systeme

Best Practices für die Kalibrierung und Wartung von Sensoren

Sensoren richtig zu kalibrieren und sie ordnungsgemäß zu warten, macht den entscheidenden Unterschied dafür aus, dass faseroptische Systeme optimal funktionieren. Die meisten Fachleute sind der Ansicht, dass es sehr wichtig ist, sich an regelmäßige Kalibrierungsintervalle zu halten und auch die Wartungs-Checklisten zu befolgen, die von Organisationen wie IEEE und ähnlichen empfohlen werden. Das Ziel ist hier eigentlich ganz einfach: sicherstellen, dass die Messwerte über die Zeit genau bleiben und nicht abdriften. Auch die Schulung von Technikern sollte nicht vernachlässigt werden. Wenn die Mitarbeiter wissen, was sie bei Installationen oder routinemäßigen Überprüfungen tun, vermeiden sie Fehler, die wochen- oder monatelange gute Arbeit zunichtemachen können. Ein geschultes Team erkennt Probleme frühzeitig, bevor sie zu großen Schwierigkeiten werden, was bedeutet, dass es weniger Systemausfälle gibt und die empfindlichen optischen Geräte insgesamt besser funktionieren.

Dateninterpretation von Lasernivellier- und Längenmesssystemen

Damit die Zahlen, die von Lasernivellier- und Längenmesssystemen stammen, wirklich Sinn machen, braucht es ziemlich ausgeklügelte Ansätze, wenn wir gute Ergebnisse und nützliche Informationen erzielen wollen. Fortgeschrittene Software hilft wirklich dabei, jene ärgerlichen Fehler zu vermeiden, die Menschen oft machen, wenn sie Daten falsch ablesen oder wichtige Dinge komplett übersehen. Sobald diese Werkzeuge zusammen mit Fasersystemen arbeiten, sorgen sie einfach für einen reibungsloseren Ablauf – von der Datenerfassung bis hin zur Analyse. Nehmen wir beispielsweise Baustellen, bei denen bereits kleine Fehler Tausende kosten können. Wer sich hier in die Details dieser Daten vertieft, kann den täglichen Betrieb optimal abstimmen. Bauleiter berichten mir immer wieder, dass präzise Messungen langfristig weniger Nachbesserungen erfordern und zufriedenere Kunden bedeuten.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES