Tendenze di Miniaturizzazione dei Sensori di Prossimità Induttivi per Equipaggiamenti Compatti

Consentire l'Automazione con Risparmio di Spazio in Equipaggiamenti Compatti

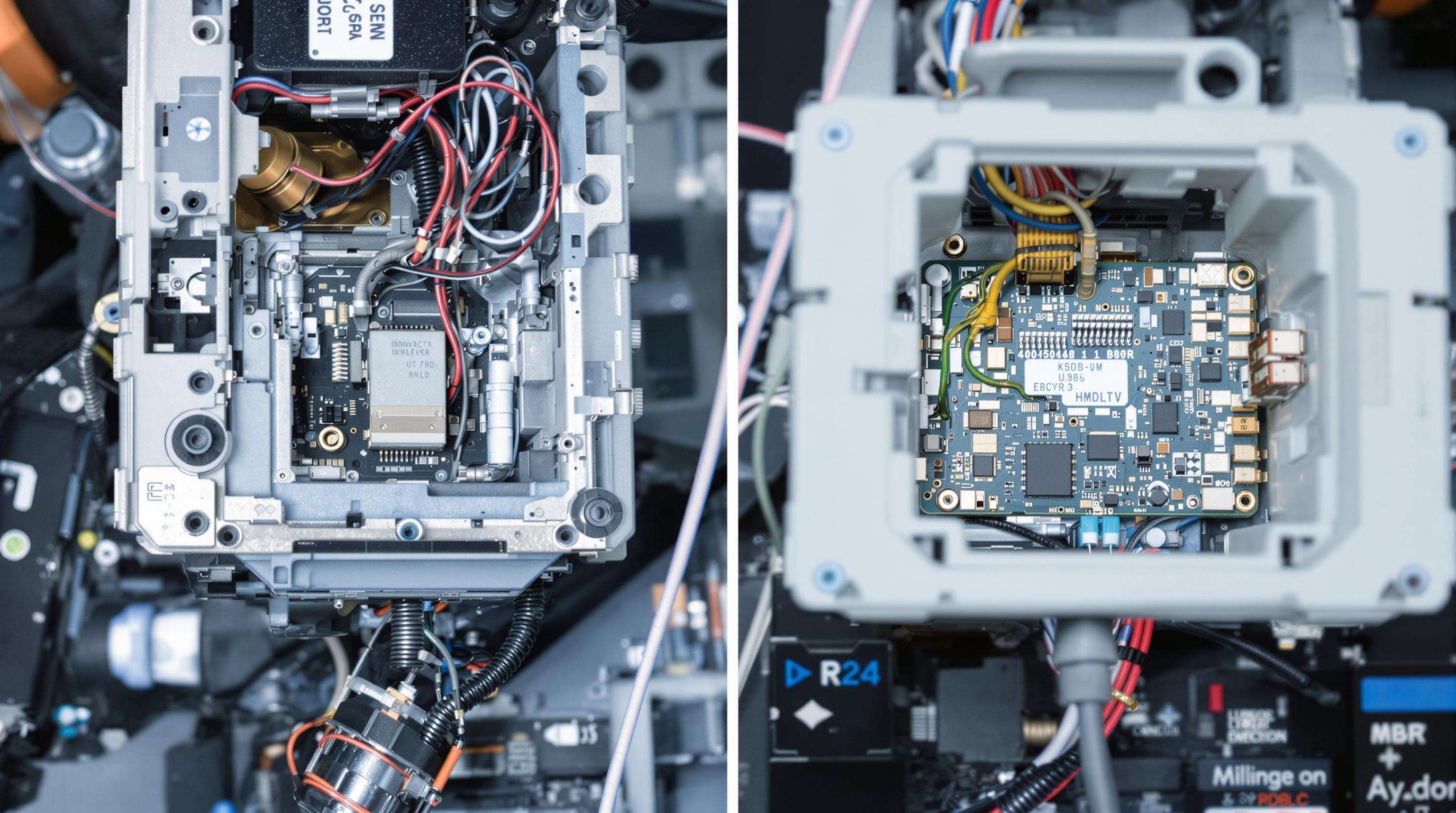

Le dimensioni ridotte dei moderni sensori di prossimità induttivi risolvono problemi di spazio significativi in vari settori industriali, tra cui tecnologia medica, robotica e produzione ad alta precisione. Questi piccoli dispositivi, a volte più piccoli di 8 mm di diametro, riescono effettivamente ad adattarsi in spazi prima assolutamente irraggiungibili. Pensate a come si integrano all'interno di complessi meccanismi di bracci robotici, nascosti dietro le schede di controllo di strumenti diagnostici portatili, o addirittura posizionati accanto a nastri trasportatori miniaturizzati delle linee di assemblaggio. Un recente rapporto di Motion Control Engineering (2024) ha evidenziato anche un dato interessante: circa sette ingegneri di automazione su dieci considerano le dimensioni dei sensori il fattore principale nella scelta di un aggiornamento di apparecchiature obsolete destinate a spazi ristretti.

Funzionalità principale in ambienti meccanici ad alta densità

I sensori induttivi offrono un rilevamento affidabile senza contatto in configurazioni meccaniche affollate, dove vibrazioni, detriti metallici e sbalzi di temperatura minacciano le prestazioni. La loro progettazione a stato solido garantisce lunga durata in applicazioni impegnative come:

- Meccanismi di cambio utensile nei centri di lavoro CNC

- sistemi di posizionamento dell'estrusore nelle stampanti 3D

- Dispositivi di sicurezza nei macchinari per il confezionamento ad alta vibrazione

A differenza dei sensori ottici, soggetti a interferenze da polvere o fluidi, i sensori induttivi mantengono un'accuratezza a livello di micron anche quando montati vicino a motori o componenti idraulici.

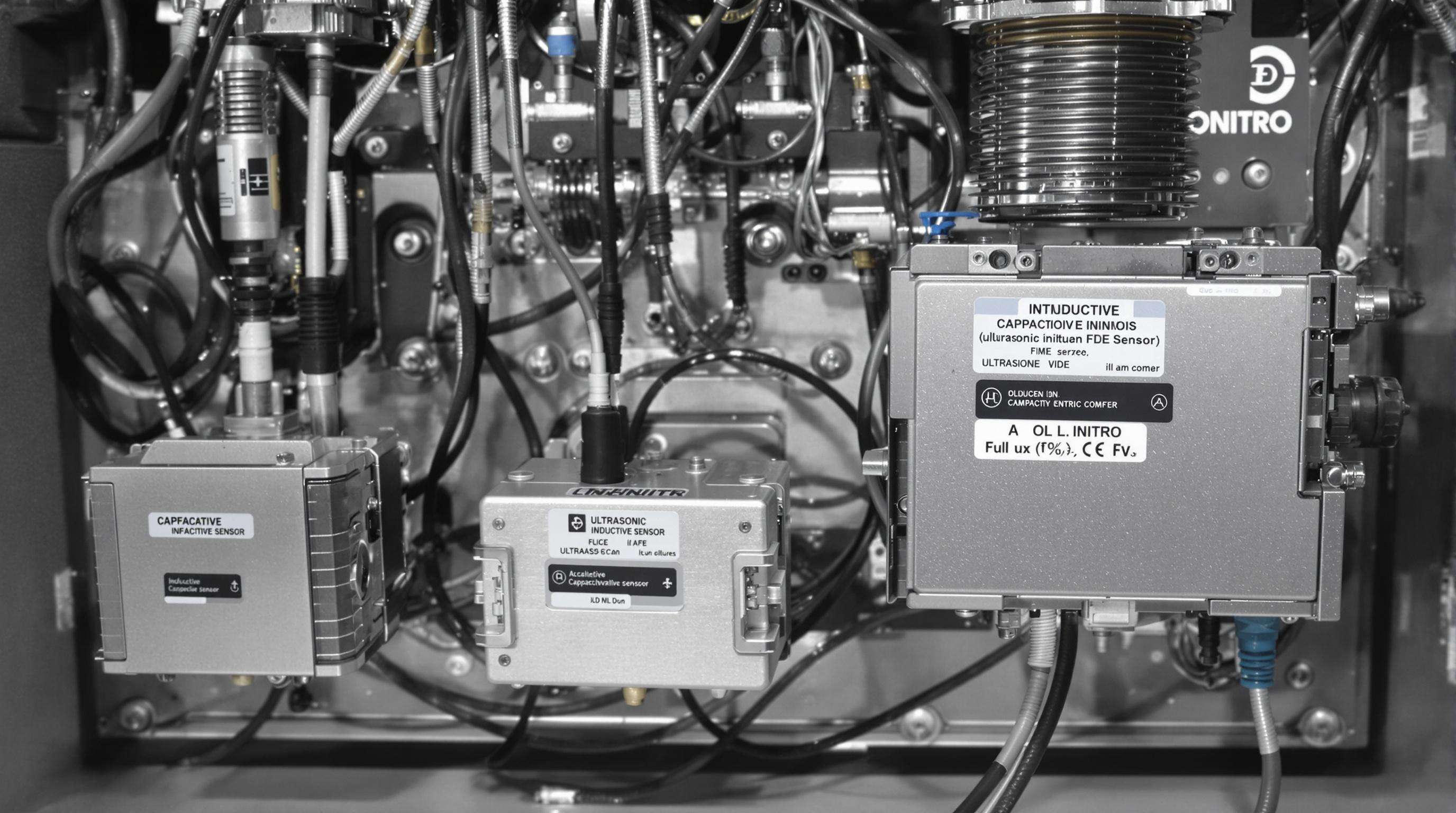

Vantaggi rispetto ad altre tecnologie di sensing in spazi ridotti

In applicazioni con limitazioni di spazio, i sensori induttivi superano le alternative capacitivo e ad ultrasuoni grazie alla loro superiore resistenza ambientale e compattezza:

| Fattore | Vantaggio Induttivo |

|---|---|

| Tasso di Falsi Trigger | 83% inferiore rispetto ai sensori capacitivi vicino a materiali non metallici |

| Consumo di energia | 45% in meno rispetto ai modelli ultrasonici comparabili (Ponemon 2023) |

| Tolleranza alla temperatura | Funziona da -40°C a 100°C senza necessità di ricalibrazione |

Questa combinazione di efficienza e durata li rende essenziali per sistemi ad alta affidabilità in cui dimensioni e stabilità influenzano direttamente il successo.

Principali fattori che accelerano la miniaturizzazione dei sensori di prossimità induttivi

Aumentata domanda di attrezzature compatte nel settore medico, nella robotica e nell'elettronica di consumo

La spinta verso l'automazione più piccola deriva dai sistemi di imaging medico che richiedono sensori del 50% più piccoli rispetto ai modelli del 2020, dai robot collaborativi che necessitano di rilevamenti sub-8mm e dagli indossabili che richiedono moduli <5g. Oltre il 75% dei nuovi prototipi robotici utilizza ora sensori nel formato M5 per funzionare in spazi del 40% più ridotti rispetto ai design del 2015.

Progressi nell'integrazione di microbobine e circuiti ASIC che riducono l'ingombro del sensore

L'integrazione ASIC ha condensato condizionamento del segnale e compensazione termica in chip di 3mm², riducendo le dimensioni totali del sensore del 60%. La sofisticata tecnologia dei micro-coil consente avvolgimenti con precisione di 0,1mm, offrendo portate di misura di 12mm in contenitori più piccoli di una batteria a bottone.

Innovazioni nei materiali per garantire la durabilità su scale ridotte

I nuclei in ferrite nano-cristallina resistono a 150°C operando a 1MHz, mantenendo la precisione in macchinari vibranti. Polimeri ad alta temperatura come PEEK-Ultem sostituiscono i contenitori metallici, riducendo il peso del 70% pur rispettando lo standard IP69K per resistenza a polvere e umidità.

Superare le sfide termiche ed elettromagnetiche nei design miniaturizzati

La disposizione simmetrica delle bobine insieme alle configurazioni con anello di protezione può ridurre l'interferenza elettromagnetica di circa 20 decibel, il che è davvero importante per i dispositivi impiantati all'interno del corpo. Per quanto riguarda la stabilità termica, i loop a fase bloccata sono riusciti a mantenere la deriva termica sotto l'1% in un intervallo di temperature che va da meno 40 gradi Celsius fino a 125 gradi Celsius. Questo rappresenta prestazioni circa un terzo migliori rispetto a quanto visto nei precedenti design compatti. Ciò che rende così preziose queste migliorie è che permettono ai sensori induttivi di funzionare correttamente in situazioni in cui i tradizionali metodi ottici semplicemente non funzionerebbero. In prospettiva futura, si prevede che l'integrazione di intelligenza artificiale edge porterà a pacchetti di sensori ancora più piccoli, riducendone probabilmente le dimensioni del circa 40 percento nei prossimi anni, secondo le previsioni del settore.

Tendenze di Riduzione delle Dimensioni: Evoluzione e Impatto sull'Integrazione in Apparecchiature compatte

Evoluzione storica delle dimensioni dei sensori induttivi dal 2015

Dal 2015, i sensori induttivi si sono ridotti rapidamente a causa delle crescenti limitazioni di spazio nelle macchine moderne. Dopo riduzioni progressive delle dimensioni delle custodie M12, le innovazioni nell'elettronica microscopica dopo il 2018 hanno permesso un notevole ridimensionamento. L'integrazione su scala dei chip ha consentito di ridurre i sensori da un diametro superiore a 20 mm a meno di 8 mm, mantenendo inalterate le prestazioni di rilevamento.

Dati significativi: riduzione media del 40% delle dimensioni nei formati M8 e M5

I formati M8 e M5 hanno registrato una riduzione media del volume del 40% dal 2015 - la più alta tra i sensori industriali. Questo risultato permette una densità di installazione del 68% superiore nei quadri elettrici e nelle articolazioni robotiche. Importante notare che le principali metriche di prestazione, come la gamma di rilevamento ±15% e la frequenza di commutazione, rimangono stabili, superando i tradizionali compromessi grazie a un'ottimizzazione della geometria della bobina.

Importanza dell'avvolgimento delle bobine basato su PCB nello sviluppo della miniaturizzazione

La fabbricazione di PCB ha trasformato la produzione di bobine grazie alla precisione fotolitografica, irraggiungibile con l'avvolgimento manuale. Circuiti multistrato integrano ormai bobine con diametro inferiore a 3 mm e tolleranze sotto i 0,05 mm. Questo processo di precisione simile a quello dei semiconduttori permette involucri 15% più sottili e migliora la resistenza alle interferenze elettromagnetiche (EMI) grazie a percorsi di impedenza controllata, essenziale per apparecchiature compatte e resistenti.

Principi ingegneristici alla base dei sensori induttivi miniaturizzati ad alte prestazioni

Ottimizzazione della frequenza operativa negli alloggiamenti dei sensori sotto i 10 mm

I sensori con dimensioni inferiori a 10 mm richiedono un preciso accordo della frequenza per mantenere l'accuratezza di rilevamento. Gli ingegneri utilizzano la modulazione a spostamento di frequenza per compensare la riduzione del diametro delle bobine e ridurre al minimo il diafonia in configurazioni dense. La fabbricazione con film sottile permette ai moderni sensori <4 mm di operare tra 500 kHz e 2 MHz, consentendo un rilevamento affidabile di target metallici sub-millimetrici.

Mantenimento del rapporto segnale-rumore nonostante la riduzione delle dimensioni della bobina

Un rapporto sulla miniaturizzazione dei sensori del 2023 ha registrato un miglioramento del SNR del 34% nei sensori miniaturizzati rispetto ai modelli del 2019, guidato da:

- Piste a circuito stampato multistrato con passo di 0,05 mm

- Architetture di elaborazione dei segnali differenziali

- Algoritmi di cancellazione attiva del rumore

Queste innovazioni supportano il rilevamento di metalli ferrosi fino a 0,5 mm in sensori che occupano solo l'8% del volume dei modelli del 2015.

Efficienza energetica e resistenza alle interferenze elettromagnetiche per un'integrazione affidabile in apparecchiature compatte

I moderni sensori induttivi miniaturizzati consumano il 72% in meno di energia rispetto alle versioni standard e offrono una protezione ESD di 12 kV e un'immunità alle interferenze elettromagnetiche di 100 V/m. I circuiti di recupero dell'energia e l'incapsulamento schermato permettono un utilizzo sicuro negli impianti medici e nella robotica ad alta densità, dove lo spazio ridotto impedisce l'uso di schermature tradizionali.

Compromessi tra dimensioni del sensore e portata di rilevamento: considerazioni sulle prestazioni

Il rapporto standard del settore di 4:1 tra dimensione e portata pone sfide per i design sub-6mm. Mentre un sensore M8 tipicamente rileva oggetti a 2mm, il suo equivalente M5 raggiunge una portata di soli 1,2mm — una riduzione del 40% per un risparmio del 60% in dimensioni. Algoritmi avanzati di compensazione di fase recuperano ora il 22% della portata persa nei sensori da 3mm senza compromettere i vincoli di confezionamento.

Applicazioni pratiche e tendenze future nel settore delle attrezzature compatte

Studio di caso: posizionamento sub-millimetrico nella robotica chirurgica

I piccoli sensori induttivi utilizzati nei robot chirurgici neurochirurgici riescono effettivamente a misurare con una precisione di circa 0,05 mm, il che aiuta i chirurghi a navigare in quelle aree davvero delicate del cervello senza causare danni. Ciò che li rende speciali è la loro capacità di funzionare correttamente anche quando ci sono forti campi magnetici delle risonanze magnetiche intorno o quando vengono utilizzati strumenti elettrochirurgici qualcosa che tende a compromettere completamente i normali sensori ottici. Alcuni test effettuati l'anno scorso in uno dei principali centri di ricerca medica hanno mostrato risultati piuttosto impressionanti anche questi nuovi sistemi di sensori hanno ridotto il tempo necessario per le procedure di impianto spinale di circa il 18 percento secondo le loro scoperte.

Caso studio: Sensori integrati nei sistemi di somministrazione automatica dell'insulina

Le pompe per insulina utilizzano sensori induttivi da 3,5 mm per verificare l'allineamento del meccanismo della dose, raggiungendo un'accuratezza di erogazione del 99,97%. Il loro design senza contatto previene la formazione di particelle di usura, soddisfacendo gli standard ISO 13485 per dispositivi impiantabili. I dati clinici mostrano una riduzione del 42% del tasso di guasti meccanici rispetto ai sensori ad effetto Hall nei monitor continuativi della glicemia (Diabetes Technology Society 2022).

Esempio applicativo: Giunti robot collaborativi con sensori miniaturizzati integrati

I cobot integrano sensori induttivi di dimensioni <10 mm direttamente nei denti dell'ingranaggio armonico per monitorare l'angolo del giunto (±0,1°) e rilevare la prossimità umana entro 5 mm. Questa doppia funzione riduce la complessità dei cablaggi del 35% nei giunti dell'asse sesto, mantenendo tempi di risposta inferiori a 1 ms per l'evitamento delle collisioni, essenziali in ambienti di assemblaggio ristretti.

Tendenze emergenti: Integrazione di IoT e processamento edge nei sensori miniaturizzati

I nuovi sensori di dimensione M8 integrano processori ARM Cortex-M0+ che eseguono una compensazione dell'isteresi a bordo, riducendo del 22% il carico di lavoro del PLC nelle macchine CNC compatte (Rapporto sui Sistemi Embedded 2023). Questo consente il monitoraggio in tempo reale dell'usura degli utensili nelle unità di fresatura dentale senza aumentare le dimensioni del quadro elettrico, migliorando la prontezza per l'Industria 4.0 in sistemi con limitazioni di spazio.

Prospettive future: il confezionamento a livello di wafer e i nanomateriali permetteranno una riduzione ulteriore del 60% delle dimensioni entro il 2030

I ricercatori hanno dimostrato l'efficacia di bobine sensore a base di ossido di grafene che raggiungono una portata di rilevamento di 8 mm in volumi ridotti del 60% rispetto ai design tradizionali con rame. Combinati con il confezionamento MEMS a livello di wafer, questi sviluppi potrebbero portare a sensori di dimensioni inferiori ai 3 mm per sistemi di atterraggio su micro-droni entro il 2028, con produzione di massa realizzabile entro il 2030 (Roadmap Nanoelettronica 2023).

Domande Frequenti

Che cosa sono i sensori induttivi e come funzionano?

I sensori induttivi sono dispositivi utilizzati per il rilevamento senza contatto di oggetti metallici. Funzionano generando un campo elettromagnetico e, quando un oggetto metallico si avvicina, il campo viene disturbato, causando una variazione del segnale del sensore.

In che modo i sensori induttivi differiscono dai sensori ottici?

I sensori induttivi non dipendono dalla luce o da immagini per il rilevamento. Sono meno soggetti a interferenze da polvere, sporco o fluidi rispetto ai sensori ottici.

Perché la miniaturizzazione è importante nella tecnologia dei sensori?

La miniaturizzazione consente ai sensori di adattarsi in spazi compatti e ristretti, migliorando le prestazioni e la versatilità di apparecchiature moderne come robot e dispositivi medici.

Quali sono i settori chiave che utilizzano sensori induttivi miniaturizzati?

Settori come la tecnologia medica, la robotica e l'elettronica di consumo stanno sempre più utilizzando sensori induttivi miniaturizzati per automatizzazioni efficienti dal punto di vista dello spazio e sistemi ad alta affidabilità.

Quali tendenze future sono previste nella miniaturizzazione dei sensori?

I progressi come il confezionamento a livello di wafer e i nanomateriali dovrebbero ridurre ulteriormente le dimensioni dei sensori, possibilmente fino al 60% entro il 2030, migliorando l'integrazione e la funzionalità dei dispositivi compatti.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES