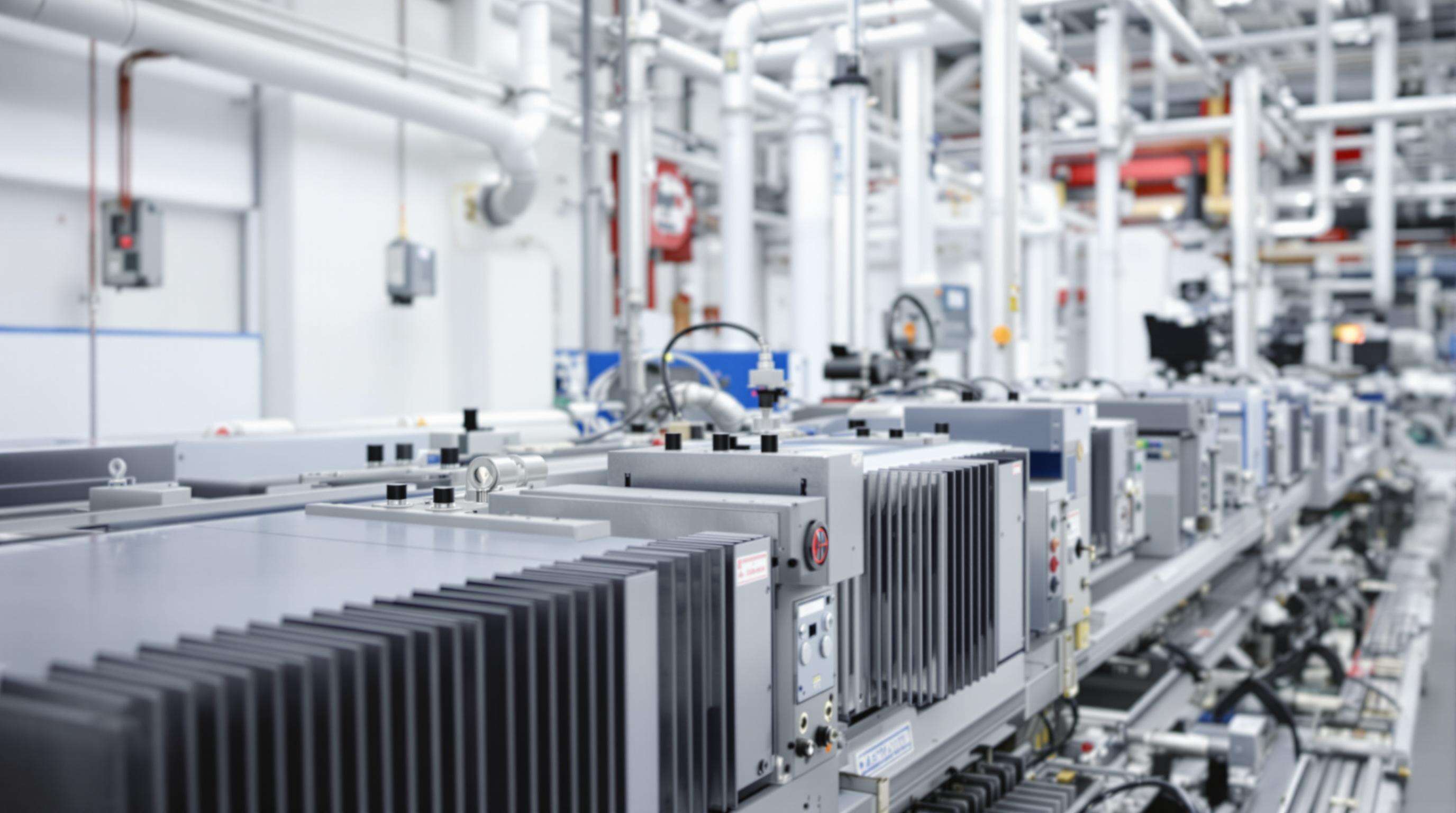

Precisione dei Sensori Laser Senza Raffreddamento Extra: Come il Design Ecologico Riduce gli Sprechi

L'impatto della Precisione del Sensore Laser sulla Produzione Sostenibile

Come la Precisione del Sensore Laser Consente la Riduzione degli Sprechi nell'Ingegneria di Precisione

Quando i sensori laser vengono utilizzati per compiti di taglio e incisione, riducono significativamente gli sprechi di materiale perché sono in grado di colpire i target con una precisione incredibile a livello di micron. Questo significa larghezze di taglio ridotte e meno errori durante le produzioni. Secondo recenti dati del settore del 2024, i produttori riportano di risparmiare circa il 30% sui materiali grezzi passando da tecniche tradizionali a questi sistemi avanzati. Con così pochi difetti prodotti nel processo, c'è molto meno bisogno di correzioni successive, il che risparmia sia tempo che energia normalmente spesi in modifiche. Inoltre, la capacità di regolare l'allineamento durante il lavoro mantiene tutto efficiente nelle fabbriche che producono componenti aereonautici, parti automobilistiche e persino chip minuscoli per elettronica, mantenendo bassi tassi di scarto in tutti questi settori impegnativi.

Integrazione di Laser a Impulsi Ultrabrevi (USP) per Micromachining a Basso Consumo Energetico

I laser a impulsi ultracorti (USP) funzionano sparando raffiche incredibilmente brevi su superfici di materiale, vaporizzando praticamente ciò che deve essere rimosso senza generare accumulo di calore. Questo significa che non è necessario utilizzare quei sistemi di raffreddamento liquido ingombranti che solitamente assorbono circa il 40% dell'energia totale nelle configurazioni tradizionali. Secondo recenti studi sulle pratiche di produzione sostenibili in diversi settori industriali, il passaggio alla tecnologia USP riduce il consumo energetico tra il 25% e il 35% per macchina, mantenendo comunque un livello di dettaglio straordinario, inferiore al micrometro. L'assenza di fluidi refrigeranti non solo permette un risparmio economico, ma previene numerosi problemi legati allo smaltimento di rifiuti pericolosi e possibili problematiche di inquinamento delle acque. Per i produttori che realizzano componenti con tolleranze molto strette, questo rappresenta un passo significativo in avanti nei metodi di produzione sostenibili, senza compromettere gli standard qualitativi.

Caso Studio: Produzione Laser ad Alta Precisione nel Settore dei Dispositivi Medici

Un produttore di dispositivi cardiaci ha iniziato a utilizzare la micromachining laser per la produzione di stent e strumenti chirurgici, riducendo le risorse necessarie. Il processo di incisione laser ha diminuito lo spreco di titanio del 32% circa, grazie a una migliore disposizione dei componenti nello spazio produttivo. Inoltre, hanno adottato trattamenti superficiali USP al posto dei metodi di lucidatura chimica, eliminando circa 15 tonnellate di solventi all'anno dai loro rifiuti. Quando i vecchi sistemi di raffreddamento sono stati disattivati, il consumo di energia è sceso di circa il 28%. Con difetti quasi inesistenti durante le produzioni, sono riusciti a raggiungere un utilizzo del materiale vicino al 98% nella realizzazione di lotti da 50.000 unità. Questo dimostra che i sistemi laser controllati da sensori non migliorano soltanto la qualità dei prodotti medici, ma aiutano effettivamente i produttori a raggiungere gli obiettivi di sostenibilità più impegnativi.

Riduzione del Consumo di Raffreddamento: Innovazioni nel Design Ecologico dei Sistemi Laser

Costi ambientali dei tradizionali sistemi di raffreddamento laser

I tradizionali sistemi di raffreddamento ad acqua rappresentano il 15–30% del consumo energetico totale nelle applicazioni industriali laser. Costano ai produttori oltre 740.000 dollari all'anno per manutenzione e infrastrutture (Ponemon Institute 2023), oltre a comportare rischi ambientali dovuti all'inquinamento dell'acqua e alle emissioni di refrigeranti—pari in media a 2,4 tonnellate/anno per linea di produzione, equivalenti alle emissioni annuali di 52 autovetture.

Design innovativi di raffreddamento passivo che preservano la precisione dei sensori laser

I più recenti laser a diodo montati su rack integrano ormai una fibra di consegna da 300 micrometri insieme a tecniche migliorate di gestione termica che permettono loro di funzionare senza la necessità di refrigeratori esterni. L'approccio di raffreddamento passivo mantiene la stabilità di posizione al di sotto di 0,1 micrometri, il che è davvero importante quando si effettuano operazioni come l'incisione di dispositivi medici, dove anche movimenti minimi contano molto. E il tutto viene realizzato consumando molta meno energia rispetto ai modelli raffreddati ad acqua precedenti. Alcuni test nel mondo reale hanno dimostrato una riduzione del consumo energetico di circa due terzi rispetto a questi sistemi tradizionali. Inoltre, queste unità sono in grado di gestire un funzionamento continuo per giorni consecutivi alla massima capacità di 500 watt senza alcuna difficoltà.

Valutazione dei compromessi di prestazione nelle operazioni laser senza raffreddamento

Secondo recenti dati del settore forniti dalla LIA (2023), i sistemi raffreddati ad aria in realtà offrono prestazioni pari a quelle dei loro equivalenti raffreddati ad acqua per quanto riguarda la precisione di taglio nella maggior parte delle lavorazioni su lamiera, precisamente nel 93% dei casi. Questi sistemi occupano inoltre circa il 19% di spazio in meno sul pavimento della fabbrica, il che li rende più facili da spostare e riorganizzare quando cambiano le esigenze produttive. Lo svantaggio? Hanno bisogno di un controllo molto più rigoroso della temperatura nell'ambiente operativo, richiedendo generalmente di rimanere entro un intervallo stretto di ±1,5 gradi Celsius, rispetto alla tolleranza più ampia di ±5 gradi dei sistemi raffreddati ad acqua. Anche i produttori che hanno effettuato il passaggio stanno ottenendo risultati piuttosto impressionanti. Un responsabile di stabilimento ha menzionato di aver registrato circa il 40% in meno di fermi macchina, poiché queste macchine raffreddate ad aria non presentano quei fastidiosi problemi che affliggono costantemente i sistemi ad acqua, come guasti alle pompe o intasamenti causati dai minerali.

Ciclo di Vita e Benefici Industriali dei Sistemi Laser a Precisione Ecologici

Riduzione degli Sprechi di Materiale e Prodotti Chimici Tramite la Precisione dei Sensori Laser

La precisione offerta dai sensori laser contribuisce davvero a risolvere problematiche di sostenibilità, poiché permette un utilizzo migliore dei materiali riducendo al contempo l'impiego di sostanze chimiche necessarie durante il processo produttivo. Quando i produttori raggiungono livelli di accuratezza a livello di micron, si registra uno spreco di materiale significativamente inferiore rispetto ai metodi tradizionali, come mostrano i dati del settore dello scorso anno che indicano riduzioni fino al 34%. Prendiamo ad esempio la produzione di batterie, dove laser ad alta velocità hanno completamente sostituito i processi di incisione chimica che utilizzavano solventi dannosi lungo le linee produttive. Ancora più importante è il fatto che questa precisione riduce notevolmente le operazioni successive al trattamento iniziale, come la rettifica o la lucidatura, che normalmente richiedono un consumo energetico aggiuntivo tra il 20% e il 30% superiore rispetto a quanto sarebbe necessario.

Analisi del Ciclo di Vita: Benefici di Sostenibilità nell'Impiego di Sistemi Laser Verdi

Sistemi laser moderni ed ecologici offrono misurabili miglioramenti in termini di sostenibilità durante il loro ciclo di utilizzo:

| Metrica | Sistemi Tradizionali | Sistemi Laser Verdi | Miglioramento |

|---|---|---|---|

| Consumo energetico | 8,2 kW/h | 5,1 kW/h | riduzione del 38% |

| Emissioni di CO2 | 12,4 t/anno | 7,8 t/anno | riduzione del 37% |

| Durata del componente | 45.000 ore | 100.000+ ore | aumento del 122% |

I sistemi di raffreddamento passivo e i design modulari estendono gli intervalli di manutenzione, riducendo gli scarti di ricambi del 60% nel corso di un ciclo vitale di 10 anni.

Espansione della tecnologia laser verde nel settore industriale B2B

Quattro fattori stanno accelerando l'adozione nell'industria pesante:

- Rapporto Energia-Precisione : I nuovi laser a fibra offrono prestazioni di 50W con un consumo energetico del 30% inferiore rispetto ai sistemi tradizionali

- Compatibilità con retrofit : Il 72% delle macchine CNC può integrare moduli laser senza dover sostituire l'intero sistema

- Armonizzazione normativa : Consente di rispettare gli standard ISO 14001 e EPA per processi senza l'utilizzo di sostanze chimiche e a basso scarto di rifiuti

- Costo totale : Garantisce un ROI di 18 mesi grazie al risparmio energetico e alla riduzione dello smaltimento di rifiuti pericolosi

Questa scalabilità stabilisce sensore laser la precisione come tecnologia fondamentale per conseguire la riduzione delle emissioni di Scope 3 nell'aerospaziale, nell'industria automobilistica e nella produzione di dispositivi medici.

Domande frequenti

Quali sono i vantaggi dell'utilizzo dei sensori laser nella produzione?

I sensori laser permettono una grande precisione nella produzione, riducendo lo spreco di materiale, aumentando l'efficienza energetica e minimizzando i difetti, portando a risparmi di costo e un miglioramento della sostenibilità.

Come contribuiscono alla sostenibilità i laser a impulsi ultrabrevi?

I laser a impulsi ultrabrevi riducono il consumo di energia eliminando la necessità di sistemi di raffreddamento liquido e diminuiscono i rifiuti pericolosi evitando inquinanti come solventi.

Perché il raffreddamento passivo è vantaggioso per i sistemi laser?

Il raffreddamento passivo elimina gli svantaggi ambientali e operativi dei tradizionali sistemi di raffreddamento ad acqua, riducendo i costi energetici l'impatto ambientale e mantenendo al contempo la precisione.

Quali benefici per la sostenibilità possono offrire i sistemi laser verdi?

I sistemi laser verdi offrono una riduzione del 38% del consumo di energia, il 37% di emissioni di CO2 inferiori e una durata dei componenti più del doppio rispetto ai sistemi tradizionali.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES