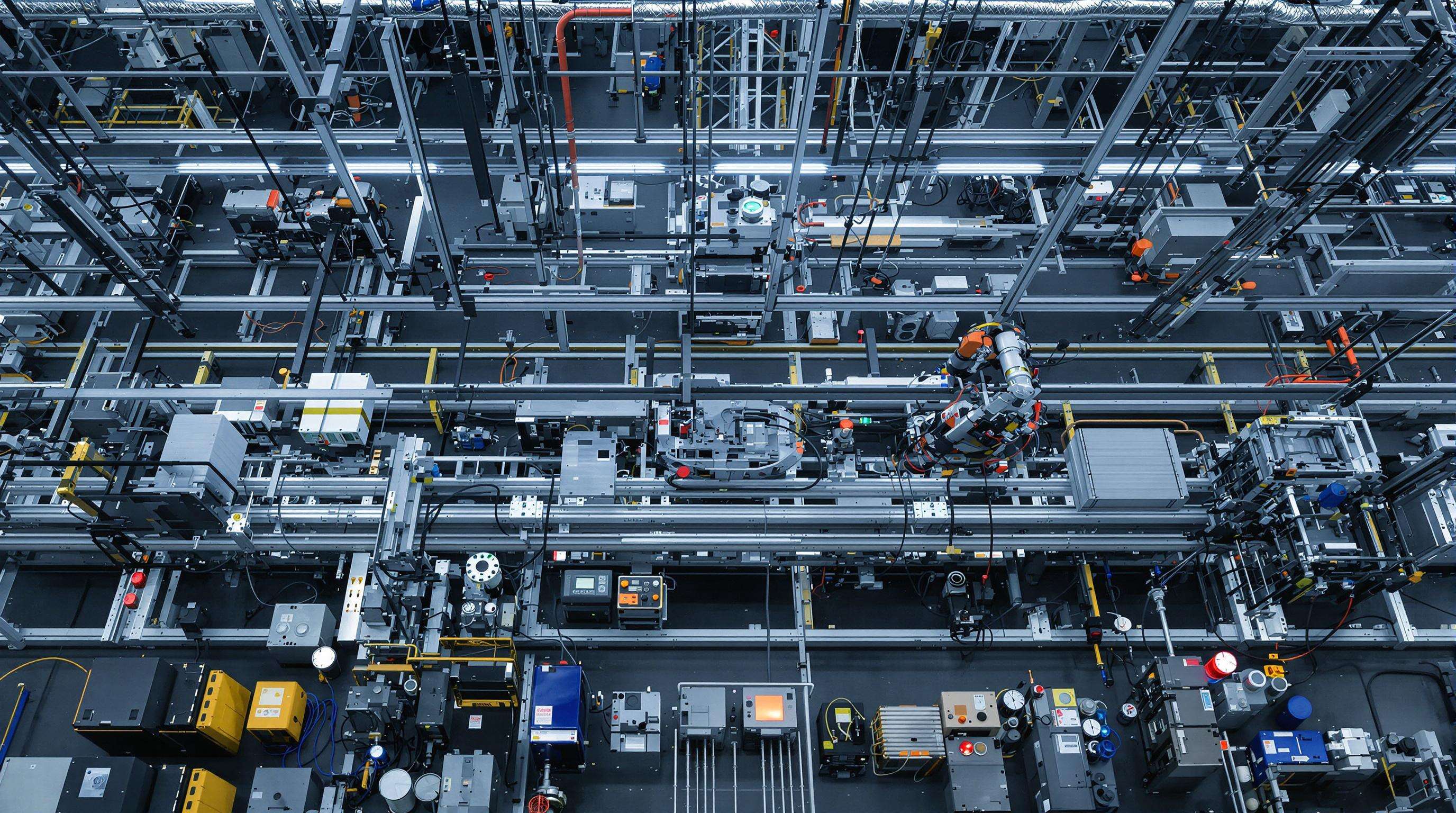

Energieeinsparungen durch faseroptische Sensoren in Hochgeschwindigkeitsproduktionslinien

Wie faseroptische Sensoren Energieeffizienz in der industriellen Automatisierung ermöglichen

Funktionsweise faseroptischer Sensoren in Hochgeschwindigkeitsumgebungen

Faseroptische Sensoren funktionieren, indem sie Lichtsignale durch Glas- oder Kunststofffasern senden, um Veränderungen wie Druckschwankungen, Temperaturschwankungen und Vibrationen zu erfassen. Wenn sie in schnelllebigen Fertigungsumgebungen eingesetzt werden, bieten sie eine eingebaute Schutzfunktion gegen elektromagnetische Störungen (EMI), die von all den großen Motoren und Hochspannungsgeräten in ihrer Umgebung ausgehen. Da sie selbst nicht auf Elektrizität angewiesen sind, können diese Sensoren sogar in Bereichen sicher betrieben werden, in denen Explosionen möglich sind. Dies bedeutet, dass nach Unfällen weniger Zeit für Reparaturen aufgewendet werden muss und Energie gespart wird, wenn die Produktion unerwartet stoppt. Die Funktionsweise des Lichts erlaubt äußerst schnelle Reaktionszeiten im Mikrosekundenbereich, sodass Fabriken aktuelle Vorgänge in Echtzeit überwachen können, anstatt auf verzögerte Informationen zu warten. Dies ist besonders wichtig, um in automatisierten Anlagen alles reibungslos laufen zu lassen, wo das Timing eine entscheidende Rolle spielt.

Energiesparende Mechanismen: Geringer Stromverbrauch und hohe Signalintegrität

Faseroptische Sensoren verbrauchen tatsächlich etwa 60 % weniger Strom als herkömmliche Alternativen. Sie benötigen in der Regel nur zwischen 5 und 10 Volt, um Licht auszusenden, während ältere induktive oder kapazitive Sensoren mindestens 24 Volt benötigen. Die Signalqualität dieser optischen Sensoren führt zu weniger Datenübertragungen, was eine große Rolle spielt, da wiederholte Übertragungen in industriellen Anlagen erhebliche Auswirkungen auf den Energiebedarf haben. Ein weiterer Vorteil: Glasfaser kann Signale über mehrere Tausend Meter übertragen, ohne dass Signalverstärker benötigt werden. Dadurch entfallen völlig die stromhungrigen Repeater, auf die Kupferkabelsysteme angewiesen sind. Untersuchungen der Industrie, insbesondere Studien aus dem Jahr 2025, zeigen, dass diese Sensoren deutlich geringere Übertragungsverluste aufweisen und während des Betriebs praktisch keine Wärme erzeugen. All dies macht sie zu einer echten umweltfreundlichen Lösung für Unternehmen, die ihre automatisierten Systeme nachhaltig modernisieren möchten.

Vergleich mit herkömmlichen Sensoren: Effizienz, Geschwindigkeit und Zuverlässigkeit

| Parameter | Faseroptische sensoren | Herkömmliche Sensoren | Verbesserung |

|---|---|---|---|

| Stromverbrauch | 5-10V | 24-48V | -60% |

| Reaktionszeit | <5µs | 20-100ms | 4.000× schneller |

| EMI-Immunität | Hoch | Niedrig/Mittel | Keine Störungsbedingten Ausfälle |

| Wartungszyklen | 10+ Jahre | 3-5 Jahre | -50% Ausfallzeit |

Quelle: Industrial Automation Efficiency Report (Ponemon 2023)

Faseroptische Systeme funktionieren anders als herkömmliche elektromechanische Sensoren, da sie nicht unter diesen lästigen Energieverlusten leiden, die durch Signalrauschfilterung oder Wärmeentwicklung entstehen. Die Bauweise dieser optischen Systeme bedeutet praktisch, dass sie sich nahezu selbstständig betreiben, ohne dass viel Wartung erforderlich ist. Wir sprechen hier von Geräten, die problemlos zehn Jahre oder länger durchlaufen, ohne auszufallen oder ständige Justierungen zu benötigen. Das reduziert den Stromverbrauch durch regelmäßige Neukalibrierungen, wie sie bei anderen Systemen üblich sind, erheblich. Praxisnahe Tests in der Automobilindustrie zeigten, wie effektiv diese Technologie ist. Unternehmen berichteten von jährlichen Einsparungen in Höhe von rund 740.000 Dollar bei den Energiekosten. Noch besser: Diese Systeme hielten beinahe perfekte Betriebszeiten von 99,98 Prozent aufrecht, während sie Produktionsmengen von deutlich über tausend Einheiten pro Minute bewältigten.

Energieeinsparungen in Hochgeschwindigkeitsproduktionslinien messen

Leistungsreduktion in realen Fertigungsumgebungen analysieren

Faseroptische Sensoren bieten eine sehr feine Auflösung, wenn es darum geht, Temperaturveränderungen und mechanische Belastungen zu überwachen, was Fabriken dabei hilft, Energie in ihren Anlagen einzusparen. Einige Forschungen von Fysikopoulos und Team aus dem Jahr 2024 zeigten ebenfalls beeindruckende Ergebnisse. Sie stellten fest, dass die Anbringung dieser optischen Sensoren auf Automobilproduktionslinien den Energieverbrauch um etwa 20 % senkte. Das Besondere an diesen Sensoren ist ihre Effizienz. Jeder dieser Sensoren verbraucht lediglich 0,5 Watt Leistung, was tatsächlich 83 % weniger ist als der Bedarf herkömmlicher elektromechanischer Sensoren. Noch besser: Sie funktionieren auch bei extrem hohen Geschwindigkeiten zuverlässig und können Drehzahlen von über 15.000 U/min standhalten, ohne dass die Signalqualität beeinträchtigt wird. Für Hersteller, die Leistung steigern und gleichzeitig Kosten senken möchten, ergibt diese Technologie einfach Sinn.

Fallstudie: Energieoptimierung in der Automobilproduktion

Ein Tier-1-Lieferant installierte Faseroptik-Sensoren an Schweißstationen und erreichte folgende Ergebnisse:

| Metrische | Vor der Implementierung | Nach der Implementierung | Verbesserung |

|---|---|---|---|

| Energieverbrauch | 48 kW/Stunde | 38,4 kW/Stunde | 20% |

| Thermische Abweichung | ±12 °C | ±1,8 °C | 85% |

| Wartungsintervalle | 450 Stunden | 2.100 Stunden | 367% |

Die System hat sich innerhalb von neun Monaten amortisiert, indem sie Energieverschwendung durch Fehlausrichtung und Überhitzung reduzierte.

Kosten-Nutzen-Analyse: Hohe Anfangsinvestitionen im Vergleich zu langfristigen Energieeinsparungen

Trotz 30–40 % höherer Anfangskosten bieten Glasfasersysteme eine Lebensdauer von 12–15 Jahren und jährliche Energieeinsparungen von 18.700 $/Leitung. Hersteller berichten von 62 % geringeren Kalibrierkosten und 91 % weniger Fehlalarmen aufgrund der Immunität gegen elektromagnetische Störungen – unverzichtbar in Hochgeschwindigkeitsumform- und Stanzoperationen.

Echtzeit-Prozesssteuerung und Verbesserung der Linienauslastung

Ultr schnelle Rückkopplungsschleifen für präzise Überwachung

Glasfasersensoren liefern Rückmeldungen in Mikrosekunden-Geschwindigkeit und ermöglichen dadurch sofortige Anpassungen an Produktionsparametern. Dies reduziert den Materialabfall um 25 % und Abweichungen bei der Energieverbrauch um 18 % (Ponemon 2023). Die Signalstabilität über lange Distanzen verhindert sich ausbreitende Fehler und vermeidet so energieintensive Nacharbeit in Hochgeschwindigkeitsumgebungen.

Steigerung der Produktionskapazität in der Elektronikfertigung durch Glasfasersensorik

Für die Leiterplattenfertigung ermöglichen diese Sensoren eine berührungslose Inspektion mit Geschwindigkeiten von über 1000 Leiterplatten pro Minute bei Reaktionszeiten unter einer Millisekunde. Der Stromverbrauch ist zudem äußerst gering, unterhalb von einem halben Watt pro Sensorknoten. Das ist eine deutliche Verbesserung gegenüber den energieintensiven Sehensystemen, die Reinraumumgebungen stark erwärmen. Erinnern Sie sich noch, wie Klima- und Lüftungsanlagen etwa 40 % der Gesamtenergiekosten in solchen Anlagen ausmachen? Diese Sensoren tragen dazu bei, diese thermische Belastung zu reduzieren. Zudem ermöglichen sie bei direkter Verbindung mit PLC-Systemen, dass die Produktion auch während Qualitätsinspektionen mit voller Geschwindigkeit weiterläuft, sodass es nicht nötig ist, die Prozesse für Prüfungen zu verlangsamen.

Integration in Smart Manufacturing und IIoT für nachhaltige Operationen

Nahtlose Anbindung an Industrial Internet of Things Plattformen

Faseroptische Sensoren unterstützen IIoT-Ökosysteme mit Sub-Millisekunden-Latenz und 60 % geringerem Energieverbrauch als Kupfersysteme. Ihre EMI-Widerstandsfähigkeit gewährleistet zuverlässige Kommunikation in stark industrialisierten Umgebungen und ermöglicht synchronisierte Automatisierung. Laut Deutschlands Initiative Industrie 4.0 erzielen Fabriken, die Faseroptik-IIoT-Integration nutzen, 25 % höhere Produktivitätsgewinne, hauptsächlich durch effizienten Maschinen-zu-Cloud-Datenfluss.

Datenbasierte vorausschauende Wartung zur Reduzierung von Ausfallzeiten und Energieverschwendung

Durch die Eingabe von Echtzeit-Vibrations- und Temperaturdaten in KI-Modelle reduzieren faseroptische Sensoren ungeplante Ausfallzeiten in Automobilproduktionslinien um 40 %. Dies verhindert kostspielige und energieintensive Geräteüberholungen. In Halbleiterwerken reduzieren sie den Energieverbrauch in Reinräumen um 18 % durch optimierte Klima- und Lüftungssysteme während Kalibrierzyklen.

Lebenszyklus- und Nachhaltigkeitsauswirkungen von Faseroptik-Sensoreinsätzen

Mit einer Lebensdauer von 10 Jahren – doppelt so lang wie bei photoelektrischen Sensoren – reduzieren Glasfaserkabel Elektroschrott um 53 % (Ponemon 2023). Aufgrund ihrer Konstruktion aus Siliziumdioxid benötigen sie 68 % weniger Produktionsenergie als kupferbasierte Systeme und unterstützen so Ziele der Kreislaufwirtschaft. In Kombination mit digitalen Zwillingen helfen sie dabei, Anlagen gemäß ISO 50001-Standards durch nachweisbare Energieverbrauchsdaten zu zertifizieren.

Häufig gestellte Fragen

Wofür werden Glasfaser-Sensoren in industriellen Anwendungen verwendet?

Glasfaser-Sensoren dienen zum Erkennen von Druckveränderungen, Temperaturschwankungen und Vibrationen und ermöglichen dadurch ein effizientes Monitoring von Produktionslinien mit hoher Immunität gegenüber elektromagnetischen Störungen.

Wie sparen Glasfaser-Sensoren im Vergleich zu herkömmlichen Sensoren Energie?

Glasfaser-Sensoren verbrauchen etwa 60 % weniger Strom, benötigen zum Betrieb lediglich 5 bis 10 Volt, im Gegensatz zu bis zu 48 Volt bei herkömmlichen Sensoren, und machen leistungsintensive Repeater überflüssig.

Sind Glasfaser-Sensoren für Hochgeschwindigkeitsfertigungsumgebungen geeignet?

Ja, Faseroptik-Sensoren verfügen über ultra-schnelle Ansprechzeiten, gemessen in Mikrosekunden, und sind daher ideal für Echtzeitüberwachung in automatisierten und hochgeschwindigkeits Produktionsumgebungen.

Welche Anfangsinvestition ist für Faseroptik-Systeme erforderlich?

Faseroptik-Systeme können 30–40 % höhere Anschaffungskosten im Vergleich zu herkömmlichen Sensoren aufweisen, bieten jedoch langfristige Energieeinsparungen und geringere Wartungskosten, was zu einer schnellen Amortisation führt.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES