Induktive Näherungssensoren Miniaturisierungstrends für kompakte Geräte

Platzsparende Automatisierung in kompakten Geräten

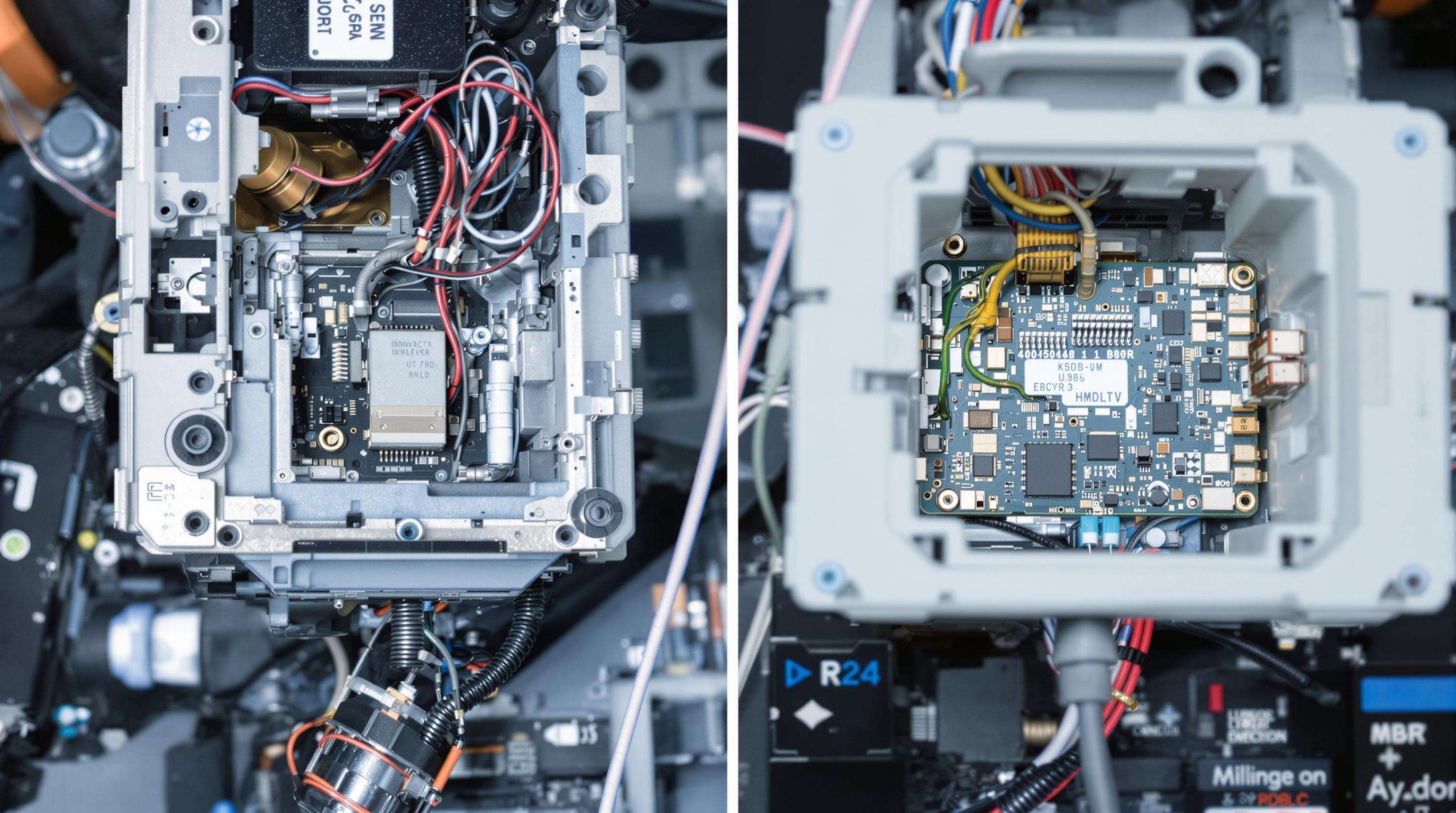

Die winzige Größe moderner induktiver Näherungssensoren löst einige ernsthafte Platzprobleme in verschiedenen Branchen, darunter Medizintechnik, Robotik und hochpräzise Fertigung. Diese kleinen Helfer, manchmal sogar kleiner als 8 mm im Durchmesser, passen tatsächlich in Bereiche, die zuvor völlig unzugänglich waren. Stellen Sie sich vor, wie sie sich in die komplizierten Mechanismen von Roboterarmen einfügen, hinter den Steuerungsplatinen von handgehaltenen Diagnosegeräten versteckt sind oder sogar entlang von Miniatur-Förderbändern in Montagelinien eingesetzt werden. Ein kürzlich erschienener Bericht des Motion Control Engineering (2024) hat zudem etwas Interessantes herausgefunden: Etwa sieben von zehn Automatisierungsingenieuren achten bei der Modernisierung veralteter Geräte für beengte Platzverhältnisse vor allem auf die Sensorgröße.

Kernfunktionen in hochdichten mechanischen Umgebungen

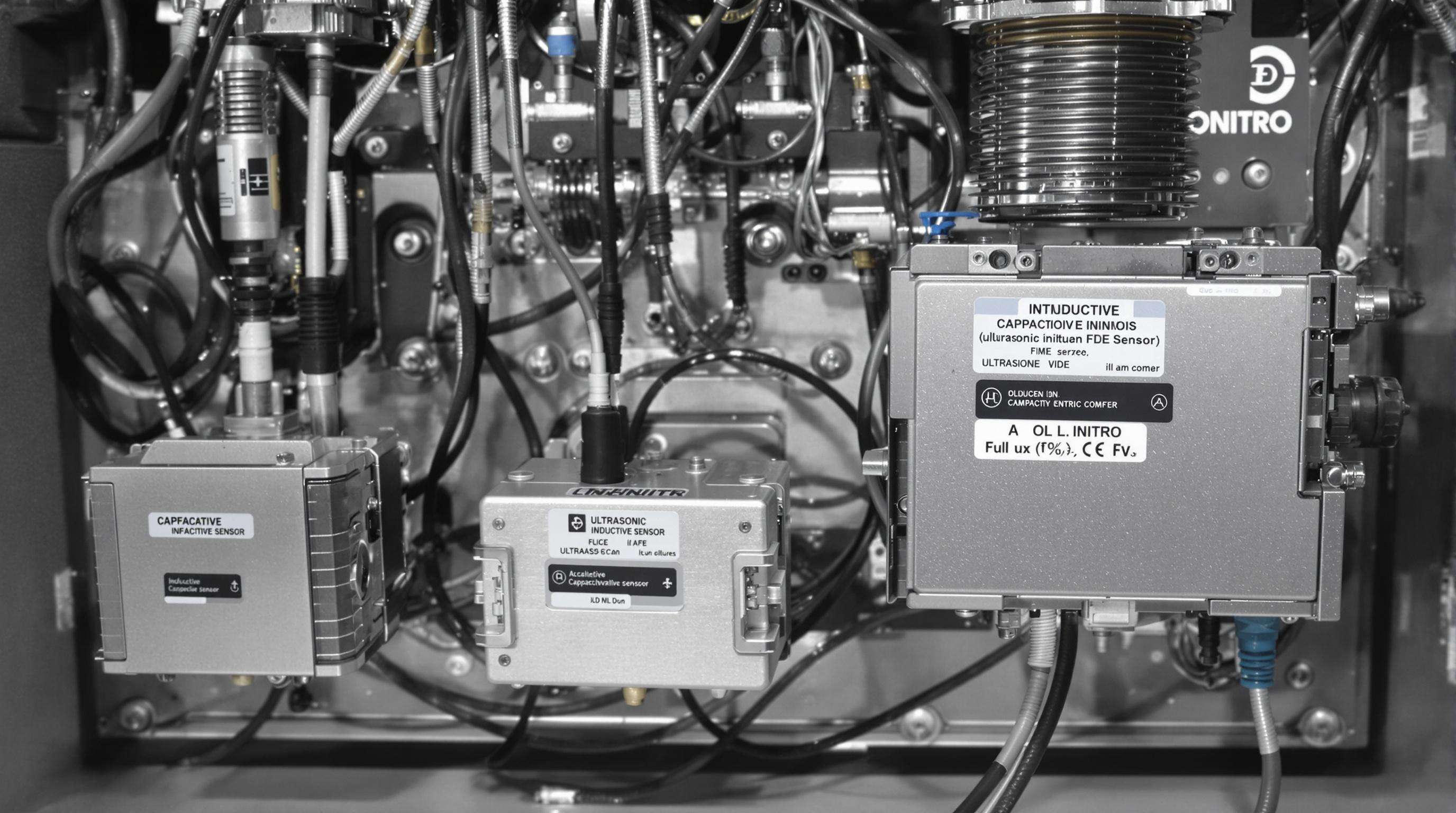

Induktive Sensoren bieten zuverlässige, berührungslose Erkennung in engen mechanischen Anordnungen, bei denen Vibrationen, Metallpartikel und Temperaturschwankungen die Leistung gefährden. Ihr festkörperbasiertes Design gewährleistet Langlebigkeit in anspruchsvollen Anwendungen wie:

- Werkzeugwechselmechanismen in CNC-Fräsmaschinen

- 3D-Drucker-Extrudersysteme zur Positionsbestimmung

- Sicherheitsverriegelungen in verpackungstechnischen Anlagen mit hohen Vibrationen

Im Gegensatz zu optischen Sensoren, die anfällig für Störungen durch Staub oder Flüssigkeiten sind, garantieren induktive Sensoren auch in der Nähe von Motoren oder hydraulischen Komponenten Präzision im Mikrometerbereich.

Vorteile gegenüber alternativen Sensortechnologien in beengten Platzverhältnissen

In platzkritischen Anwendungen übertrumpfen induktive Sensoren kapazitive und ultraschallbasierte Alternativen aufgrund ihrer überlegenen Umweltresistenz und kompakten Bauweise:

| Faktor | Induktiver Vorteil |

|---|---|

| Fehlansprechrate | 83 % geringer als bei kapazitiven Sensoren in der Nähe nichtmetallischer Materialien |

| Stromverbrauch | 45 % weniger als vergleichbare Ultraschallmodelle (Ponemon 2023) |

| Temperaturverträglichkeit | Funktioniert von -40 °C bis 100 °C ohne Neukalibrierung |

Diese Kombination aus Effizienz und Langlebigkeit macht sie unverzichtbar für Hochverfügbarkeitssysteme, bei denen Größe und Stabilität unmittelbar zum Erfolg beitragen.

Wichtige Treiber für die Miniaturisierung induktiver Näherungssensoren

Steigender Bedarf an kompakten Geräten in Medizin, Robotik und Consumer Electronics

Der Trend zu kleineren Automatisierungslösungen wird vorangetrieben durch medizinische Bildgebungssysteme, die Sensoren benötigen, die 50 % kleiner sind als Modelle aus dem Jahr 2020, kollaborative Roboter mit Sub-8-mm-Erkennung und tragbare Geräte, die Module mit weniger als 5 g verlangen. Mehr als 75 % aller neuen Robotik-Prototypen nutzen heute M5-Bauform-Sensoren, um in Räumen zu funktionieren, die 40 % enger sind als Designs aus dem Jahr 2015.

Durchbrüche bei Mikro-Spulen und ASIC-Integration reduzieren die Baufläche der Sensoren

Die ASIC-Integration hat die Signalverarbeitung und thermische Kompensation auf Chips von nur 3mm² zusammengefasst und dadurch die Gesamtgröße des Sensors um 60 % reduziert. Fortgeschrittene Mikrospulen-Ätzverfahren ermöglichen Windungen mit 0,1-mm-Präzision und liefern damit Messbereiche von 12mm in Gehäusen, die kleiner sind als eine Knopfzelle.

Materialinnovationen, die Langlebigkeit bei kleineren Größen ermöglichen

Kernmaterialien aus nanokristallinen Ferriten halten Temperaturen von 150°C stand und arbeiten bei 1MHz, wodurch die Messgenauigkeit auch unter Vibrationseinfluss erhalten bleibt. Hochtemperaturpolymere wie PEEK-Ultem ersetzen metallische Gehäuse, reduzieren das Gewicht um 70 % und erfüllen gleichzeitig die IP69K-Norm für Schutz gegen Staub und Feuchtigkeit.

Bewältigung thermischer und elektromagnetischer Herausforderungen bei miniaturisierten Designs

Die symmetrische Anordnung der Spulen zusammen mit Schutzring-Konfigurationen kann die elektromagnetische Störung um etwa 20 Dezibel reduzieren, was für im Körper implantierte Geräte besonders wichtig ist. In Bezug auf die Temperaturstabilität haben Phasenregelkreise erreicht, dass der thermische Drift über einen Temperaturbereich von minus 40 Grad Celsius bis hin zu 125 Grad Celsius unter 1 % bleibt. Dies entspricht etwa einem Drittel besserer Leistung im Vergleich zu früheren kompakten Designs. Wertvoll an diesen Verbesserungen ist, dass sie es induktiven Sensoren ermöglichen, in Situationen ordnungsgemäß zu funktionieren, in denen herkömmliche optische Methoden einfach nicht funktionieren. In Zukunft wird zunehmend erwartet, dass die Integration von Edge Artificial Intelligence noch kompaktere Sensoren ermöglicht, wobei die Größen voraussichtlich innerhalb der nächsten Jahre um etwa 40 Prozent reduziert werden könnten, laut Branchenprognosen.

Trend zur Größenreduktion: Entwicklung und Auswirkungen auf die Integration in kompakte Geräte

Historische Entwicklung der Abmessungen induktiver Sensoren seit 2015

Seit 2015 haben sich induktive Sensoren aufgrund zunehmender Platzbeschränkungen in modernen Maschinen rapide verkleinert. Nach schrittweisen Reduktionen bei M12-Gehäusen ermöglichten Durchbrüche in der Mikroelektronik nach 2018 eine dramatische Größenreduzierung. Chip-Scale-Integration führte dazu, dass Sensoren von über 20 mm auf unter 8 mm Durchmesser geschrumpft sind, ohne die Sensoreigenschaften einzubüßen.

Datenanalyse: 40 % durchschnittliche Größenreduktion bei M8- und M5-Sensorformaten

Die M8- und M5-Formate haben seit 2015 die größte durchschnittliche Volumenreduktion unter industriellen Sensoren erreicht – nämlich 40 %. Dies erlaubt eine um 68 % höhere Installationsdichte in Steuerungsschränken und Roboter-Gelenken. Wichtig ist, dass wesentliche Leistungskennzahlen wie ein ±15 %-Erfassungsbereich und Schaltfrequenz stabil blieben, wodurch traditionelle Abstriche durch optimierte Spangeometrie überwunden wurden.

Rolle der plattenbasierten Spulenwicklung bei der fortschreitenden Miniaturisierung

Die Leiterplattenfertigung hat die Spulenproduktion revolutioniert, indem sie eine photolithografische Präzision ermöglichte, die mit manuellem Wickeln nicht erreichbar war. Mehrschichtige Schaltungen integrieren heute Spulen mit einem Durchmesser von weniger als 3 mm und Toleranzen unter 0,05 mm. Dieser halbleitergerechte Prozess unterstützt Gehäuse, die 15 % dünner sind, und verbessert die Störfestigkeit durch gezielt gestaltete Impedanzpfade – unverzichtbar für robuste kompakte Geräte.

Ingenieurprinzipien hinter Hochleistungs-Mikroinduktiven Sensoren

Optimierung der Arbeitsfrequenz in Sensoren mit Gehäusen unter 10 mm

Sensoren mit einer Größe unter 10 mm erfordern eine präzise Frequenzabstimmung, um die Erkennungsgenauigkeit aufrechtzuerhalten. Ingenieure nutzen Frequency-Shift Keying, um reduzierte Spulendurchmesser auszugleichen und Übersprechen in dicht bestückten Anordnungen zu minimieren. Dank der Dünnfilmfertigung können moderne Sensoren mit weniger als 4 mm Größe im Frequenzbereich von 500 kHz bis 2 MHz betrieben werden, wodurch die zuverlässige Erkennung von metallischen Objekten mit submillimeter Abmessungen ermöglicht wird.

Aufrechterhaltung des Signal-Rausch-Verhältnisses trotz reduzierter Spulengröße

Ein Bericht zur Miniaturisierung von Sensoren aus dem Jahr 2023 stellte eine Verbesserung des Signal-Rausch-Verhältnisses (SNR) um 34 % bei miniaturisierten Sensoren im Vergleich zu Modellen aus dem Jahr 2019 fest, verursacht durch:

- Mehrlagen-PCB-Spulen mit einer Leiterbahnbreite von 0,05 mm

- Differenzielle Signalverarbeitungsarchitekturen

- Algorithmen zur aktiven Geräuschunterdrückung

Diese Innovationen ermöglichen die Erkennung von ferrometallischen Objekten ab 0,5 mm Durchmesser in Sensoren, die nur noch 8 % des Volumens von Modellen aus dem Jahr 2015 einnehmen.

Leistungseffizienz und EMV-Festigkeit für die zuverlässige Integration in kompakte Geräte

Moderne miniaturisierte induktive Sensoren verbrauchen 72 % weniger Leistung als Standardversionen und bieten zudem einen Schutz gegen elektrostatische Entladung (ESD) bis 12 kV sowie eine Störfestigkeit gegen elektromagnetische Störungen (EMI) bis 100 V/m. Energie-Rückgewinnungsschaltungen und geschirmte Gehäuse ermöglichen den sicheren Einsatz in medizinischen Implantaten und Robotern mit hoher Dichte, bei denen der Platz für herkömmliche Abschirmung fehlt.

Abwägungen zwischen Sensorgöße und Erfassungsbereich: Leistungsaspekte

Das branchenübliche Größen- zu Reichweitenverhältnis von 4:1 stellt eine Herausforderung für Konstruktionen unter 6 mm dar. Während ein M8-Sensor typischerweise Ziele in einer Reichweite von 2 mm erfasst, erreicht ein entsprechender M5-Sensor lediglich eine Reichweite von 1,2 mm – eine Reduktion um 40 % bei einer Größenreduktion von 60 %. Fortgeschrittene Phasenkompensationsalgorithmen können mittlerweile 22 % der verlorenen Reichweite in 3-mm-Sensoren wiederherstellen, ohne die Verpackungsbeschränkungen zu beeinträchtigen.

Einsatzmöglichkeiten und zukünftige Trends bei kompakten Geräten

Fallstudie: Submillimeter-Positionierung in chirurgischen Robotern

Die kleinen induktiven Sensoren, die in neurochirurgischen Robotern verwendet werden, können tatsächlich mit einer Genauigkeit von etwa 0,05 mm messen, was Chirurgen dabei hilft, diese wirklich delikaten Bereiche des Gehirns zu navigieren, ohne Schäden zu verursachen. Besonders macht sie ihre Fähigkeit, auch bei starken MRT-Magnetfeldern oder beim Einsatz von elektrochirurgischen Instrumenten ordnungsgemäß zu funktionieren – etwas, das optische Sensoren normalerweise völlig stört. Einige Tests, die letztes Jahr in einer der führenden medizinischen Forschungseinrichtungen durchgeführt wurden, zeigten ebenfalls beeindruckende Ergebnisse: diese neuen Sensoren reduzierten die für Wirbelsäulenimplantationen benötigte Zeit laut den Erhebungen um fast 18 Prozent.

Fallstudie: Eingebettete Sensoren in automatisierten Insulin-Abgabesystemen

Insulinpumpen verwenden 3,5-mm-Induktivsensoren, um die Ausrichtung des Dosiermechanismus zu überprüfen, und erreichen so eine Abgabegenauigkeit von 99,97 %. Ihr kontaktloser Aufbau verhindert Abriebpartikel und erfüllt die ISO-13485-Standards für implantierbare Geräte. Klinische Daten zeigen eine Reduzierung der mechanischen Ausfallrate um 42 % im Vergleich zu Hall-Effekt-Sensoren in kontinuierlichen Glukose-Monitoren (Diabetes Technology Society 2022).

Fallstudie: Zusammenarbeitsfähige Roboter mit integrierten Miniatur-Sensoren in den Gelenken

Cobots integrieren Induktivsensoren mit weniger als 10 mm direkt in die Zähne des Harmonic-Drive-Antriebs, um den Gelenkwinkel (±0,1°) zu überwachen und menschliche Annäherung innerhalb von 5 mm zu erkennen. Diese Doppelfunktion reduziert die Verkabelungskomplexität um 35 % in Sechs-Achsen-Gelenken, bei gleichzeitiger Aufrechterhaltung von Reaktionszeiten von unter 1 ms für Kollisionserkennung – unverzichtbar in engen Montageumgebungen.

Neue Trends: IoT- und Edge-Processing-Integration in Miniatur-Sensoren

Die neuen M8-großen Sensoren integrieren ARM Cortex-M0+-Prozessoren, die eine Onboard-Hysterese-Kompensation vornehmen und dadurch die Arbeitsbelastung der SPS in kompakten CNC-Maschinen um 22 % reduzieren (Embedded Systems Report 2023). Dies ermöglicht eine Echtzeit-Überwachung des Werkzeugverschleißes in dentalen Fräseinheiten, ohne die Steuerungsschrankgröße zu erweitern – und trägt somit zur Industrie-4.0-Eignung in platzbeschränkten Systemen bei.

Ausblick: Wafer-Level-Packaging und Nanomaterialien ermöglichen bis 2030 eine weitere Größenreduktion um 60 %

Forscher haben Graphenoxid-Sensorenachsspulen demonstriert, die Reichweiten von 8 mm in 60 % geringerem Bauraum erzielen als kupferbasierte Designs. In Kombination mit MEMS-Wafer-Level-Packaging könnten daraus bis 2028 Sub-3-mm-Sensoren für Landesysteme von Mikro-Drohnen entstehen, wobei Serienfertigung ab 2030 realisierbar erscheint (Nanoelectronics Roadmap 2023).

FAQ

Was sind induktive Sensoren und wie funktionieren sie?

Induktive Sensoren sind Geräte, die zur berührungslosen Erkennung von metallischen Objekten eingesetzt werden. Sie funktionieren, indem sie ein elektromagnetisches Feld erzeugen, und wenn sich ein Metallgegenstand in der Nähe befindet, wird das Feld gestört, was zu einer Änderung des Sensorsignals führt.

Wodurch unterscheiden sich induktive Sensoren von optischen Sensoren?

Induktive Sensoren benötigen kein Licht oder visuelle Elemente zur Erkennung. Sie sind im Vergleich zu optischen Sensoren weniger anfällig für Störungen durch Staub, Schmutz oder Flüssigkeiten.

Warum ist Miniaturisierung in der Sensortechnik wichtig?

Miniaturisierung ermöglicht es Sensoren, in kompakte und enge Bauräume zu passen, wodurch die Leistung und Vielseitigkeit moderner Geräte wie Roboter und medizinische Geräte verbessert wird.

Welche sind die wichtigsten Branchen, die miniaturisierte induktive Sensoren verwenden?

Branchen wie Medizintechnik, Robotik und Consumer Electronics setzen zunehmend auf miniaturisierte induktive Sensoren für platzsparende Automatisierungslösungen und hochzuverlässige Systeme.

Welche zukünftigen Trends sind in der Sensor-Miniaturisierung zu erwarten?

Innovationen wie die Wafer-Level-Packaging-Technologie und Nanomaterialien sollen die Sensorengrößen weiter reduzieren, möglicherweise bis 2030 um bis zu 60 %, wodurch die Integration in kompakte Geräte sowie die Funktionalität verbessert werden.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES