Präzision der Lasersensoren ohne zusätzliche Kühlung: So reduziert ökologisches Design Abfall

Die Auswirkung der Lasersensor-Präzision auf nachhaltige Fertigung

Wie Lasersensor-Präzision Abfallreduzierung in der Präzisionsfertigung ermöglicht

Wenn Lasersensoren für Schneid- und Gravuraufgaben eingesetzt werden, reduzieren sie den Materialabfall erheblich, da sie mit unglaublicher Präzision auf Mikron-Ebene arbeiten. Dies bedeutet schmalere Schnittbreiten und weniger Fehler während der Produktion. Laut aktuellen Branchendaten aus 2024 berichten Hersteller von einer Reduzierung der Rohstoffkosten um etwa 30 %, wenn sie von herkömmlichen Verfahren auf diese fortschrittlichen Systeme umstellen. Da während des Prozesses nur sehr wenige Defekte entstehen, besteht auch weniger Notwendigkeit für spätere Korrekturen, was sowohl Zeit als auch Energie spart. Zudem ermöglicht die Fähigkeit, während des Betriebs die Ausrichtung anzupassen, einen reibungslosen Produktionsablauf in Fabriken, die Flugzeugteile, Fahrzeugkomponenten und sogar winzige Chips für Elektronik produzieren, und hält gleichzeitig die Ausschussraten in diesen anspruchsvollen Branchen niedrig.

Integration von Ultrakurzpuls-Lasern (USP) für energieeffizientes Mikrofräsen

Ultrakurzpuls-(USP-)Laser funktionieren dadurch, dass sie extrem kurze Pulse auf Materialoberflächen abfeuern und dabei das zu entfernende Material praktisch verdampfen, ohne eine Wärmestauung zu erzeugen. Dies bedeutet, dass die sperrigen Flüssigkeitskühlsysteme entfallen, die in herkömmlichen Anlagen normalerweise etwa 40 % der Gesamtenergie verbrauchen. Laut aktuellen Studien, die grüne Fertigungsverfahren in verschiedenen Branchen untersucht haben, reduziert der Wechsel zu USP-Technologie den Stromverbrauch um 25 % bis 35 % pro Maschine, während gleichzeitig das hervorragende Maß an Präzision unter einem Mikrometer beibehalten wird. Das Fehlen von Kühlmittelflüssigkeiten spart nicht nur Kosten, sondern verhindert auch diverse Probleme im Zusammenhang mit der Entsorgung gefährlicher Abfälle und möglichen Wasserverschmutzungen. Für Hersteller, die Bauteile mit engen Toleranzen fertigen, stellt dies eine echte Weiterentwicklung nachhaltiger Produktionsmethoden dar, ohne Qualitätseinbußen hinnehmen zu müssen.

Fallstudie: Hochpräzise Laserfertigung in der Medizingeräteproduktion

Ein Hersteller von Herzgeräten wechselte zur Laser-Mikrobearbeitung für seine Stents und chirurgischen Instrumente, wodurch der Ressourcenbedarf gesenkt werden konnte. Der Laserätzprozess reduzierte den Titanabfall um etwa 32 %, da die Bauteile im Produktionsraum besser zusammengefügt werden konnten. Zudem setzten sie ab dann USP-Oberflächenbehandlungen anstelle chemischer Politurverfahren ein, wodurch jährlich rund 15 Tonnen Lösungsmittel aus dem Abfallstrom eliminiert wurden. Nachdem die alten Kühlsysteme abgeschaltet worden waren, sank der Energieverbrauch um fast 28 %. Und mit nahezu keinen Produktionsfehlern erreichten sie bei Losgrößen von 50.000 Einheiten eine Materialausnutzung von fast 98 %. Dies zeigt, dass solche sensorisch gesteuerten Lasersysteme nicht nur die Qualität medizinischer Produkte verbessern, sondern Hersteller gleichzeitig tatsächlich bei der Erreichung strenger Nachhaltigkeitsziele unterstützen.

Kühlungskosten eliminieren: Fortschritte in der grünen Konstruktion von Lasersystemen

Umwelkosten herkömmlicher Laserkühlsysteme

Herkömmliche wasserbasierte Kühlsysteme machen 15–30 % der gesamten Betriebsenergie bei industriellen Laseranwendungen aus. Sie verursachen jährliche Kosten von über 740.000 US-Dollar für Wartung und Infrastruktur (Ponemon Institute 2023) und stellen zudem Umweltrisiken durch Wasserverschmutzung und Kältemittel-Emissionen dar – durchschnittlich 2,4 Tonnen/Jahr pro Produktionslinie, was den jährlichen Emissionen von 52 Personenkraftwagen entspricht.

Innovative passive Kühlkonzepte, die die Präzision von Lasersensoren erhalten

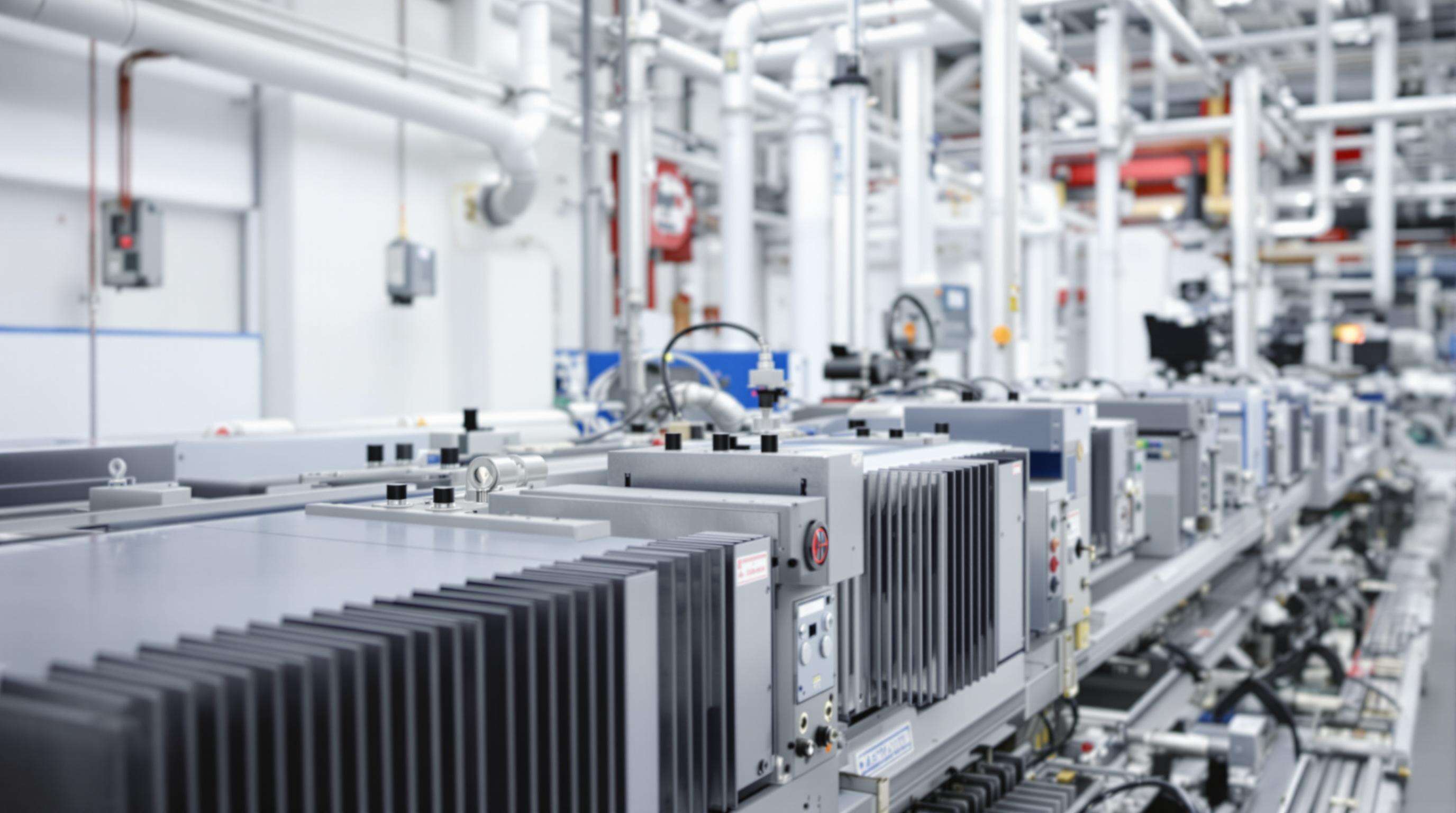

Die neuesten rackmontierten Diodenlaser verfügen jetzt über eine Faserübertragung mit 300 Mikrometern und verbesserte thermische Management-Techniken, die es ermöglichen, ohne externe Kühler auszukommen. Der passive Kühlungsansatz hält die Positionsstabilität unter 0,1 Mikrometern, was besonders bei Anwendungen wie dem Ätzen von medizinischen Geräten von großer Bedeutung ist, wo bereits kleinste Bewegungen stark ins Gewicht fallen. Und dies erreichen sie allesamt mit einem deutlich geringeren Energieverbrauch als ältere wassergekühlte Modelle. Praktische Tests haben gezeigt, dass der Energieverbrauch im Vergleich zu diesen traditionellen Systemen um etwa zwei Drittel sinkt. Zudem sind diese Geräte in der Lage, mehrere Tage hintereinander bei voller Leistung von 500 Watt ohne Probleme im Dauerbetrieb zu arbeiten.

Bewertung von Leistungsverlusten bei kühlmittelfreien Laseranwendungen

Laut aktuellen Branchendaten des LIA (2023) erreichen luftgekühlte Systeme bei der Schneidpräzision von Blecharbeiten in etwa 93 % der Fälle genau dieselbe Leistung wie ihre wassergekühlten Gegenstücke. Diese Systeme benötigen zudem etwa 19 % weniger Platz auf dem Fabrikboden, wodurch sie sich leichter bewegen und bei sich ändernden Produktionsbedingungen umkonfigurieren lassen. Der Nachteil? Sie benötigen eine deutlich strengere Temperaturregelung im Einsatzumfeld, wobei die Temperatur üblicherweise innerhalb eines engen Bereichs von plus oder minus 1,5 Grad Celsius gehalten werden muss, im Vergleich zur großzügigeren Toleranz von plus oder minus 5 Grad bei wassergekühlten Versionen. Auch berichten Hersteller, die gewechselt haben, von ziemlich beeindruckenden Ergebnissen. Ein Werksleiter erwähnte beispielsweise, dass ungefähr 40 % weniger Stillstände auftraten, da diese luftgekühlten Maschinen nicht unter den lästigen Problemen leiden, die wassergekühlte Systeme immer wieder stören, wie z. B. Pumpenausfälle oder Verstopfungen durch Mineralien.

Lebenszyklus und industrielle Vorteile umweltfreundlicher Lasergenauigkeitssysteme

Reduzierung von Material- und Chemikalienabfällen durch Lasersensorgenauigkeit

Die Präzision, die Lasersensoren bieten, trägt erheblich dazu bei, Nachhaltigkeitsprobleme anzugehen, da Materialien besser genutzt und der Chemikalienbedarf in der Produktion reduziert wird. Wenn Hersteller eine Präzision auf Mikron-Ebene erreichen, entsteht deutlich weniger Abfall als bei traditionellen Verfahren, wie brancheninterne Daten aus dem letzten Jahr zeigen, die Reduktionen von bis zu 34 % belegen. Ein Beispiel ist die Batterieproduktion, bei der diese schnellen Laser die chemischen Ätzverfahren vollständig ersetzt haben, welche in Produktionslinien schädliche Lösungsmittel verwendeten. Noch besser ist, dass diese präzise Arbeitsweise zusätzliche Arbeitsschritte nach der Erstverarbeitung minimiert, wie Schleifen oder Polieren, die normalerweise 20 % bis 30 % mehr Energie verbrauchen würden.

Lebenszyklusanalyse: Nachhaltigkeitsvorteile bei der Einführung von grünen Lasersystemen

Moderne umweltfreundliche Lasersysteme bieten während ihrer Betriebsdauer messbare Nachhaltigkeitsverbesserungen:

| Metrische | Traditionelle Systeme | Grüne Lasersysteme | Verbesserung |

|---|---|---|---|

| Energieverbrauch | 8,2 kW/h | 5,1 kW/h | 38 % Reduktion |

| CO2-Emissionen | 12,4 t/Jahr | 7,8 t/Jahr | 37 % Reduktion |

| Komponentenlebensdauer | 45.000 Stunden | 100.000+ Stunden | 122 % Steigerung |

Passive Kühlung und modulare Designs verlängern die Wartungsintervalle und reduzieren den Verschleiß von Ersatzteilen um 60 % über einen 10-jährigen Lebenszyklus.

Skalierung der grünen Lasertechnologie in der B2B-Industriefertigung

Vier Faktoren beschleunigen die Einführung in der Schwerindustrie:

- Energie-zu-Präzisions-Verhältnis : Neue Faserlaser bieten eine Leistung von 50 W bei 30 % geringerem Energieverbrauch im Vergleich zu älteren Systemen

- Retrofit-Kompatibilität : 72 % der CNC-Maschinen können Lasermodule integrieren, ohne das gesamte System ersetzen zu müssen

- Regulatorische Harmonisierung : Unterstützt die Einhaltung der ISO 14001 und EPA-Standards für chemikalienfreie, emissionsarme Verarbeitung

- Gesamtkosten : Bietet eine Amortisationszeit von 18 Monaten durch Energieeinsparungen und geringeren Abfall bei der Entsorgung von Gefahrstoffen

Diese Skalierbarkeit schafft lasersensor präzision als grundlegende Technologie zur Reduzierung der Emissionen der Scope-3-Kategorie in der Luftfahrt, Automobilindustrie und Medizingerätefertigung.

Häufig gestellte Fragen

Welche Vorteile bieten Lasersensoren in der Fertigung?

Lasersensoren ermöglichen eine hohe Präzision in der Fertigung, reduzieren Materialabfall, steigern die Energieeffizienz und minimieren Fehler, was zu Kosteneinsparungen und verbesserter Nachhaltigkeit führt.

Wie tragen ultrakurzgepulste Laser zur Nachhaltigkeit bei?

Ultrakurzgepulste Laser reduzieren den Energieverbrauch, indem sie die Notwendigkeit von Flüssigkeitskühlsystemen eliminieren, und verringern zudem gefährlichen Abfall, indem sie Schadstoffe wie Lösungsmittel vermeiden.

Warum ist passive Kühlung für Lasersysteme vorteilhaft?

Passive Kühlung beseitigt die Umwelt- und Betriebsnachteile herkömmlicher wasserbasierter Kühlsysteme, reduziert Energiekosten und Umweltbelastungen und bewahrt gleichzeitig die Präzision.

Welche Nachhaltigkeitsvorteile bieten grüne Lasersysteme?

Grüne Lasersysteme bieten eine 38 % geringeren Energieverbrauch, 37 % niedrigere CO2-Emissionen und eine mehr als doppelt so lange Komponentenlebensdauer im Vergleich zu herkömmlichen Systemen.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES