Langstreckige 40mm-Erkennung induktiver Sensoren jetzt verfügbar

Verständnis der Langstrecken-Induktiven-Sensortechnologie

Grundprinzipien von Induktiven Nähersensoren

Induktive Sensoren sind in vielen industriellen Anwendungen mittlerweile zur Standardausrüstung geworden. Diese Geräte funktionieren nach dem Prinzip der elektromagnetischen Induktion. Was macht sie so nützlich? Sie können Metallgegenstände erkennen, ohne diese tatsächlich berühren zu müssen. Dabei erzeugen sie ein oszillierendes Magnetfeld im Bereich des Sensors. Sobald etwas aus Metall in die Nähe kommt, stört es dieses Feld, und der Sensor erkennt diese Veränderungen, um festzustellen, wann etwas anwesend ist. Dies funktioniert besonders gut unter widrigen Bedingungen, bei denen andere Sensortypen einfach versagen würden. Fabriken, die mit Staub, Feuchtigkeit oder extremen Temperaturen arbeiten, verlassen sich stark auf diese Art von Sensoren, da sie auch bei widrigen Umständen weiterhin zuverlässig funktionieren. Zudem sind sie für Hersteller äußerst vielseitig einsetzbar, da sie auf verschiedene Metalle reagieren. Auch Sicherheitssysteme profitieren, da die Mitarbeiter sich keine Sorgen um direkten Kontakt mit potenziell gefährlichen Materialien während des Betriebs machen müssen.

Warum ein Erkennungsbereich von 40mm in der Industrieautomatisierung wichtig ist

Bei der industriellen Automatisierung macht eine Erfassungsreichweite von etwa 40 mm wirklich einen Unterschied. Eine solche Reichweite verschafft den Bedienern etwas Spielraum beim Positionieren von Komponenten, was gerade in Fertigungsumgebungen, in denen Präzision entscheidend ist, eine große Rolle spielt. Der zusätzliche Freiraum ermöglicht es den Sensoren, Objekte zuverlässig zu erfassen, auch wenn die Ausrichtung nicht perfekt ist, wodurch diese ärgerlichen Produktionsausfälle reduziert werden, die wir alle verabscheuen. In schnell laufenden Produktionslinien mit extrem hohem Durchsatz erlauben diese längeren Reichweiten den Maschinen, schneller zu arbeiten, ohne die Sicherheitsabstände zu gefährden. Die meisten Hersteller wissen aus Erfahrung, dass Sensoren mit größerer Reichweite langfristig einfach besser funktionieren. Sie reduzieren unerwartete Ausfälle und sorgen dafür, dass die gesamte Produktionslinie Tag für Tag reibungslos läuft, was am Ende Kosten und Ärger für Werksleiter spart.

Verbesserte Haltbarkeit für raue Umgebungen

Sensoren mit einer Erkennungsreichweite von 40 mm sind robust genug gebaut, um selbst die härtesten industriellen Umgebungen zu bewältigen. Diese Geräte verwenden hochwertige Materialien, die Staubansammlungen, Wasser und extremen Temperaturen – von eisiger Kälte bis zu glühender Hitze – standhalten. Die meisten Modelle verfügen über beeindruckende Schutzgrade wie IP67 oder IP68, was im Grunde bedeutet, dass sie unter Wasser getaucht oder extremen Wetterbedingungen ausgesetzt sein können, ohne auszufallen. Ein solches robustes Design bedeutet, dass Anlagenleiter sie nicht so häufig austauschen müssen, was langfristig Kosten für Ersatzteile und Arbeitsaufwand spart. Praxiserfahrungen auf der Produktionsfläche zeigen, dass Unternehmen, die von Anfang an in diese robusten Sensoren investieren, am Ende weniger Zeit mit der Behebung von Geräteausfällen während der Produktionsläufe verbringen, wodurch der Betrieb reibungslos läuft und die Produktivität aufrechterhalten wird.

Präzise Zielortung in Metallerkennungsanwendungen

Sensoren mit einer Erkennungsreichweite von 40 mm eignen sich hervorragend, um metallische Objekte präzise zu erkennen und gleichzeitig Fehlalarme zu reduzieren. Sie können zudem zwischen verschiedenen Metallarten unterscheiden, was sie in komplexen Anlagen besonders nützlich macht. Ein Beispiel hierfür sind Automobilmontagelinien, bei denen bereits kleine Metallfragmente vor der finalen Produktinspektion erkannt werden müssen. Die Präzision spielt in der Fertigung eine große Rolle, insbesondere wenn Unternehmen strenge Qualitätskontrollen einhalten müssen, damit die Endprodukte alle geforderten Spezifikationen erfüllen. Praxistests haben gezeigt, dass Fabriken, die diese Sensoren einsetzen, bessere Produktivitätszahlen erzielen, da sie Probleme bereits frühzeitig in der Produktion erkennen. Kein Wunder also, dass Verarbeitungsbetriebe in der Lebensmittelindustrie und Hersteller von Pharmazeutika stark auf diese Technologie vertrauen, trotz der anfänglichen Investitionskosten.

Produktvorstellung: 40-mm-Industrie-Grade Induktive Sensoren

DC 2-Leiter Q40 Modell: 20-25mm Erfassungsbereich

Das DC 2-Leiter Q40 Modell bietet solide Leistung in vielen industriellen Anwendungen mit einer Erfassungsreichweite von 20 bis 25 Millimetern. Obwohl nicht die größte verfügbare Erkennungsreichweite, eignet sich diese kompakte Größe gut für die meisten Anforderungen auf der Fabriketage. Besonders hervorzuheben ist, wie einfach die Installation selbst in beengten Bereichen ist, in denen Standard-Sensoren einfach nicht passen. Viele Techniker schätzen diese Eigenschaft, wenn sie an Förderanlagen oder Maschinen mit begrenztem Platz um die Komponenten herum arbeiten. Robust gebaut und dennoch empfindlich genug für die meisten Aufgaben, müssen diese Sensoren in der Regel nicht so häufig ausgetauscht werden wie andere Modelle am Markt. Diese Kombination macht sie äußerst vielseitig einsetzbar – von Montagelinien bis hin zu Qualitätskontrollstationen in Fertigungsanlagen.

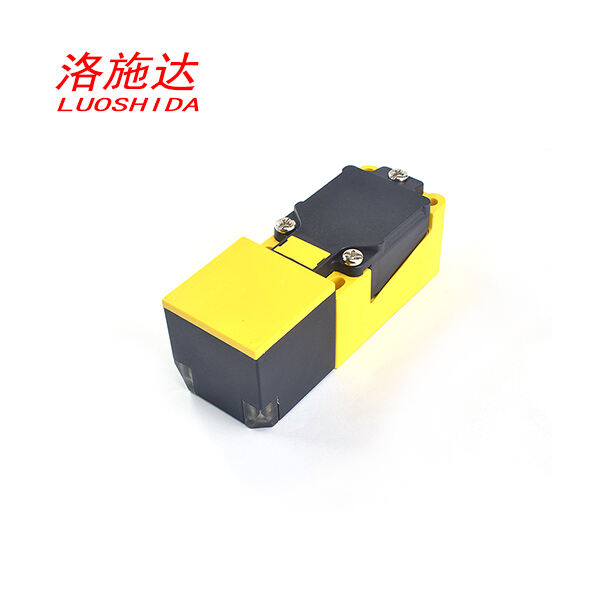

Q40 Quadratstecker-Typ: M12-Schnittstellenlösungen

Das Q40 Quadratmodell ist mit einem speziellen Anschluss ausgestattet, der es vereinfacht, es an die meisten bestehenden Geräte auf der Fabriketage anzuschließen. Die M12-Schnittstelle hat sich inzwischen nahezu zum Standard in industriellen Automatisierungsumgebungen entwickelt, da sie stabile und zuverlässige Verbindungen herstellt, selbst unter den harschesten Bedingungen, wie sie in Produktionsstätten üblich sind. Staub, Feuchtigkeit, Temperaturschwankungen – egal, welche Belastungen auf sie zukommen, diese Anschlüsse halten stand. Besonders vorteilhaft an diesem speziellen Design ist, wie einfach es zu installieren ist, und zudem ermöglicht es jedem, Komponenten auszutauschen oder Teile zu aktualisieren, ohne das gesamte System stundenlang herunterfahren zu müssen. Das Wartungsteam schätzt dies, da sich dadurch lästige Produktionsausfälle reduzieren. Und letztendlich gilt: Wenn M12-Verbindungen so funktionieren, wie sie sollen, fügen sie sich nahtlos in die Automatisierungsabläufe ein, ohne den Bediener Kopfschmerzen zu bereiten, die versuchen, alles Tag für Tag reibungslos am Laufen zu halten.

Q40S Kompaktes Design: Raumoptimiertes Gehäuse von 65mm

Das Q40S-Gehäuse ist in einer sehr kompakten Bauform erhältlich und misst lediglich 65 mm im Durchmesser, was gerade bei beengten Platzverhältnissen von großer Bedeutung ist. Trotz der kompakten Bauweise werden keine Abstriche bei der Leistung gemacht, weshalb viele Techniker dieses Modell bevorzugen, sobald der Platz für die Installation begrenzt ist. Ingenieure schätzen die einfache Positionierung dieser Sensoren an den gewünschten Stellen innerhalb ihrer Systeme. Der reduzierte Bauraum führt langfristig sogar zu Kosteneinsparungen, da weniger zusätzliche Befestigungselemente benötigt werden oder bestehende Anlagenlayouts umgestaltet werden müssen. Für Fabriken mit überfüllten Produktionslinien oder Wartungsteams, die an veralteter Maschinentechnik arbeiten, bietet das Q40S sowohl Kostenvorteile als auch eine zuverlässige Funktionalität, ohne wertvollen Platz auf der Produktionsfläche in Anspruch zu nehmen.

Anwendungen in verschiedenen Branchen

Fertigungslinien-Automatisierungssysteme

In der Automatisierung von Produktionslinien spielen induktive Sensoren eine entscheidende Rolle, wenn es darum geht, Prozesse beschleunigt abzuwickeln. Ihre Hauptaufgabe besteht darin, die Position von Produkten und Maschinen zu erkennen, damit alles reibungslos über die Fabriketage läuft. Überwachen diese Sensoren Förderbänder und Roboterarme, stellen sie sicher, dass die Abläufe stets optimal funktionieren und menschliche Fehler minimiert werden. Laut diversen Praxistests konnten Betriebe, die diese Sensoren installiert haben, ihre Ausbringung deutlich steigern. Letztendlich bedeutet dies eine gesteigerte Produktivität insgesamt, bei gleichzeitiger Gewährleistung, dass Produktionslinien stets mit maximaler Effizienz arbeiten, ohne Zeit oder Ressourcen zu verschwenden.

Überwachung der Sicherheit von Schwermaschinen

Bei den Arbeiten mit schwerer Maschinerie spielen induktive Sensoren eine entscheidende Rolle, um die Sicherheit der Beschäftigten zu gewährleisten und das Risiko von Unfällen zu reduzieren. Sie funktionieren, indem sie die Position der Schutzabdeckungen an den Geräten erfassen und sicherstellen, dass Maschinen nicht unerwartet in Betrieb gehen. Diese einfache, aber wichtige Funktion verhindert gefährliche Situationen in Werkstätten und Fabriken. Sicherheitsvorschriften schreiben sogar vor, dass Unternehmen in Branchen wie dem Bau- und Maschinenbaugewerbe solche Sensoren installieren müssen. Doch der Einbau dieser Sensoren dient nicht nur dem Zweck, gesetzliche Vorgaben zu erfüllen. Praktische Erfahrungen zeigen, dass Arbeitsplätze mit leistungsfähigen Sensormsystemen insgesamt weniger Vorfälle aufweisen und dadurch bessere Arbeitsbedingungen für alle Beteiligten entstehen.

Vorteile im Vergleich zu fotoelektrischen Sensorsystemen

Herausragende Leistung in verschmutzten Umgebungen

In schmutzigen oder verschmutzten Umgebungen funktionieren induktive Sensoren in der Regel besser als photoelektrische Sensoren. Photoelektrische Sensoren arbeiten mit Lichtstrahlen, die bei Staub, Ölspritzern oder anderen Verschmutzungen leicht blockiert werden. Induktive Sensoren haben dieses Problem nicht, da sie grundsätzlich anders funktionieren. Sie arbeiten auch unter schwierigen Bedingungen zuverlässig weiter. Dies ist gerade in Fertigungsanlagen, auf Baustellen und in Lebensmittelverarbeitungsbetrieben von großer Bedeutung, wo Schmutz und Schmierereien ständige Probleme darstellen. Praxisnahe Tests zeigen, dass diese Sensoren bei ungünstigen Bedingungen falsche Messungen reduzieren. Für Fabriken, die Tag für Tag verlässliche Ergebnisse benötigen, ergibt ein Wechsel zu induktiven Sensoren sowohl in operativer als auch finanzieller Hinsicht Sinn.

Reduzierte Falschansprüche durch metall-spezifische Erkennung

Induktive Sensoren haben gegenüber optoelektronischen Sensoren einen großen Vorteil, wenn es darum geht, Metallgegenstände zu erkennen, ohne durch Fehlsignale gestört zu werden. Optoelektronische Sensoren neigen dazu, allerlei Materialien zu erfassen, die überhaupt nicht metallisch sind, während induktive Modelle gezielt das erkennen, was sie eigentlich detektieren sollen. Dadurch sind sie besonders gut geeignet für Anwendungen, bei denen Präzision entscheidend ist, was letztendlich dafür sorgt, dass Produktionslinien störungsfrei laufen. Fachleute aus der Industrie weisen zudem regelmäßig auf einen weiteren Vorteil hin: Da diese Sensoren äußerst präzise arbeiten, benötigen sie im Gegensatz zu anderen Sensortypen keine ständige Wartung. Metallverarbeitende Betriebe kennen dieses Problem nur zu gut, denn Stillstände verursachen Kosten, und eine zuverlässige Objekterkennung bedeutet weniger Unterbrechungen während kritischer Fertigungsprozesse.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES