Quadratische induktive Sensoren: Flaches Gehäuse für enge Einbaulagen

Vorteile quadratischer induktiver Sensoren in beengten Platzverhältnissen

Platzsparende flache Gehäusedesigns

Quadratische induktive Sensoren verfügen über ein kompaktes flaches Gehäuse, das sie ideal für enge Einbausituationen macht. Das Design nutzt die verfügbare Oberfläche optimal aus und passt sich problemlos in Maschinen ein. Fabriken berichten, dass durch den Wechsel zu diesen Sensoren der Platzbedarf um etwa 20 % reduziert werden konnte. Für Hersteller, die an Automatisierungssystemen oder Förderbandanlagen arbeiten, ist Platzersparnis nicht nur von Vorteil, sondern praktisch unverzichtbar. Bei der effizienten Zusammenstellung aller Komponenten zählt jeder Zentimeter, um die Funktionalität entlang der Produktionslinien sicherzustellen.

Erhöhte Langlebigkeit für industrielle Umgebungen

Quadratische induktive Sensoren funktionieren in anspruchsvollen industriellen Umgebungen besonders gut, da sie aus hochwertigen Materialien gefertigt sind, die Staub, Wasser und zufälligen Stößen oder Schlägen standhalten. Diese Sensoren erfüllen strenge Industriestandards wie die Schutzklasse IP67, was im Grunde bedeutet, dass sie für kurze Zeit unter Wasser getaucht werden können, ohne Schaden zu nehmen. Praktische Tests zeigen, dass Fabriken, die auf diese robusten Sensoren umsteigen, Reparaturkosten sparen und weniger Zeit mit dem Warten auf Ersatzteile verbringen. Eine Produktionsanlage berichtete beispielsweise, dass der Austausch der Sensoren von alle sechs Monate auf einmal jährlich reduziert werden konnte, nachdem die neuen Sensoren installiert wurden. Der geringere Wartungsaufwand führt direkt zu höheren Produktionsmengen und niedrigeren Betriebskosten über die Zeit, insbesondere wenn die Umweltbedingungen kontinuierlich herausfordernd bleiben.

Verbesserte Messgenauigkeit in kompakten Anlagen

Quadratische induktive Sensoren bieten in engten Räumen eine wirklich genaue Erkennung, wo Fehlauslösungen oft ein Problem sind. Diese Sensoren funktionieren hervorragend bei der Erkennung von Metallgegenständen, selbst wenn nicht viel Platz zum Manövrieren vorhanden ist. Die Technologie dahinter ermöglicht äußerst präzise Messungen, was gerade in Situationen, in denen Fehler teuer sein können, eine große Rolle spielt. Studien haben gezeigt, dass der Einbau dieser Sensoren in kompakten Bereichen die Effizienz der Abläufe tatsächlich verbessert, und zwar um etwa 15 % im Vergleich zu anderen Lösungen. Aufgrund dieser gesteigerten Genauigkeit entscheiden sich viele Hersteller und Automatisierungsunternehmen dafür, quadratische induktive Sensoren bevorzugt einzusetzen, wenn es um zuverlässige Leistung bei beengten Platzverhältnissen geht.

Quadratische Induktive Sensoren im Vergleich zu optoelektronischen Alternativen

Wesentliche Unterschiede in der Sensortechnologie

Die Funktionsweise quadratischer induktiver Sensoren im Vergleich zu photoelektrischen Sensoren unterscheidet sich bereits auf der grundlegenden Ebene stark. Photoelektrische Sensoren senden praktisch einen Lichtstrahl aus, um Objekte zu erkennen, während quadratische induktive Modelle stattdessen auf elektromagnetische Felder zurückgreifen. Aufgrund dieses Unterschieds sind sie besonders gut darin, metallische Objekte zu erkennen, selbst wenn zwischen Sensor und Zielobjekt keine direkte Sichtverbindung besteht. Staubschichten oder trübe Bedingungen, die photoelektrische Messungen stören würden, beeinträchtigen induktive Sensoren nicht so stark. Branchendaten zeigen, dass es bei induktiven Geräten in rauen Umgebungen etwa 30 Prozent weniger Probleme gibt. Das ist nachvollziehbar, wenn man bedenkt, wie sie ohne direkte Sicht funktionieren. Die meisten Wartungshandbücher weisen darauf hin, dass diese Vorteile bei der Auswahl von Sensoren für industrielle Anwendungen besonders relevant sind, insbesondere dort, wo sich die Umweltbedingungen regelmäßig ändern.

Wann sollten flache induktive Sensoren photoelektrischen Sensoren vorgezogen werden

Die Wahl zwischen flachen induktiven Sensoren und photoelektrischen Sensoren hängt vor allem von der jeweiligen Umgebung ab, in der sie eingesetzt werden. Wenn viel Umweltlärm oder Störungen vorliegen, arbeiten flache induktive Sensoren in der Regel besser als photoelektrische Modelle. Dies gilt insbesondere für Orte, an denen viele metallische Objekte und reflektierende Oberflächen vorhanden sind. Viele industrielle Anwender berichten, dass bei Metallerkennungsaufgaben etwa sieben von zehn Mal flache induktive Sensoren zuverlässigere Ergebnisse liefern, da sie mit Reflexionen und anderen Umwelteinflüssen besser zurechtkommen. Diese Sensoren scheinen einfach besser mit widrigen Bedingungen fertig zu werden, unter denen photoelektrische Alternativen Probleme bekommen könnten.

Leistung in metallintensiven Umgebungen

Quadratische induktive Sensoren funktionieren in Umgebungen, die voller Metall sind, wirklich gut, da sie metallische Objekte präzise erkennen können, auch wenn es eng oder mehrschichtig wird. Das macht sie besonders nützlich in Orten wie Automobilfabriken. Einige praktische Tests zeigten, dass die Leistung um etwa 25 % besser war, wenn diese quadratischen Sensoren zum Auffinden von Metallteilen während der Produktion eingesetzt wurden. Das Besondere an diesen Sensoren ist ihre Fähigkeit, verschiedene Metallarten voneinander zu unterscheiden. Das führt insgesamt zu weniger Fehlern und reibungsloseren Abläufen in allen Prozessen, die auf die Erkennung von Metallkomponenten angewiesen sind. Wie in der Veröffentlichung „Applications and Limitations of Induction Sensors“ beschrieben, hilft diese Fähigkeit dabei, lästige Stillstände aufgrund falscher Messungen zu vermeiden.

Top Quadratische Induktive Sensorsysteme

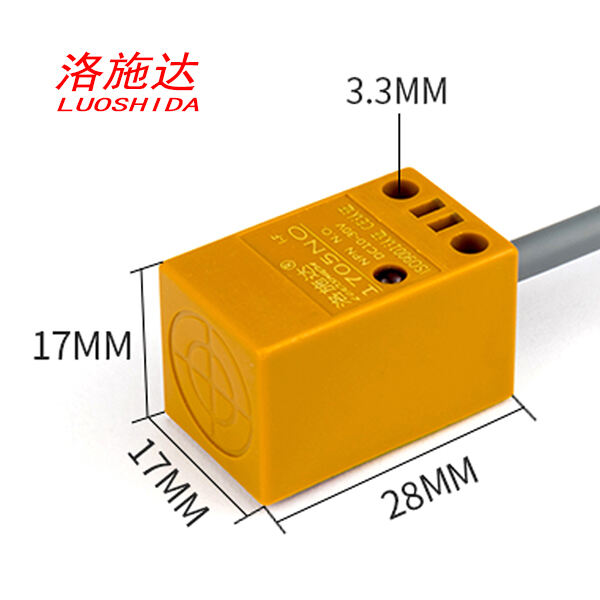

Q17 Quadratischer Induktiver Sensor: Kompaktes Leistungspaket

Der Q17 quadratische induktive Sensor zeichnet sich dadurch aus, dass er trotz seiner kompakten Bauweise eine starke Leistung bietet, was ihn ideal für Anwendungen mit beengten Platzverhältnissen macht. Die flache Form passt gut neben andere Komponenten, und er kann Objekte in einem Abstand von etwa 5 Millimetern von der Oberfläche erfassen. Entscheidend ist jedoch, dass diese Sensoren nahtlos in bestehende Automatisierungssysteme integriert werden können, ohne Probleme zu verursachen. Sie sind robust genug, um industriellen Umgebungen standzuhalten, und gleichzeitig äußerst präzise. Fabrikleiter, die sie installiert haben, berichten von deutlichen Verbesserungen in ihren Produktionslinien. Ein Werksleiter erwähnte, dass seit dem Wechsel zu Q17 Sensoren die Anzahl falscher Messungen während der Nachtschicht, bei der die Bedingungen oft schwierig sind, deutlich zurückgegangen ist.

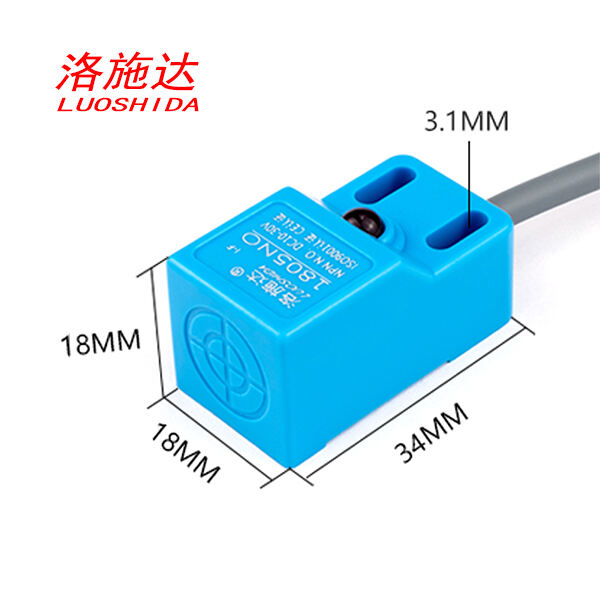

Q18 Quadratischer Induktiver Sensor: Erweiterter Erkennungsbereich

Der Q18 quadratische induktive Sensor bietet beeindruckende Erkennungsfähigkeiten mit einer Reichweite, die Objekte in Entfernungen von bis zu 10 mm erfassen kann. Was dieses Modell wirklich auszeichnet, ist seine Fähigkeit, Störungen durch Umweltbedingungen zu widerstehen, was gerade auf Fabrikböden mit Metallstaub oder sich ändernden Temperaturen entscheidend ist. Praxisnahe Tests zeigen, dass diese Sensoren die Arbeitsabläufe um rund 30 % effizienter gestalten können als herkömmliche Modelle, die derzeit auf dem Markt erhältlich sind. Solche Verbesserungen erklären, warum viele Produktionsstätten in der Automobil- und Elektronikbranche zum Q18 wechseln, um ihre kritischen Messanforderungen mit absoluter Präzision abzudecken.

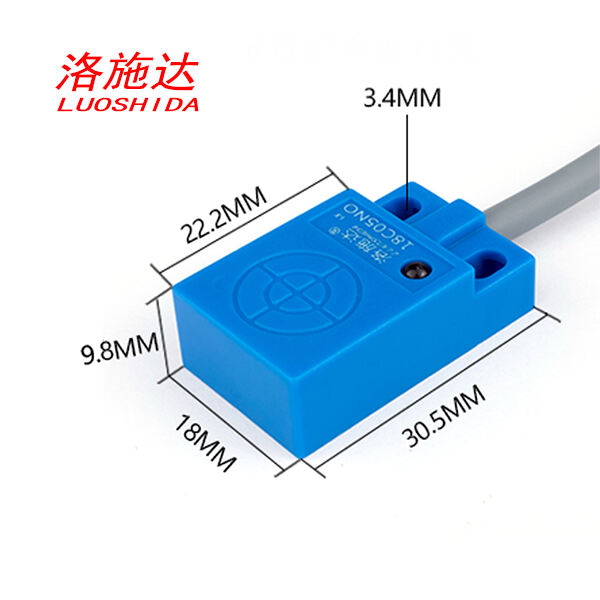

Q18C Flacher Induktiver Sensor: Ultraflaches Profil

Der Q18C quadratische induktive Sensor funktioniert hervorragend, wenn der Platzbedarf am höchsten ist, aber die Schaltleistung dennoch stark bleiben muss. Dank seines äußerst schlanken Gehäuses passt er in engste Stellen, an die herkömmliche Sensoren einfach nicht heranreichen. Trotz seiner Winzigkeit berichten Anwender, dass er tatsächlich besser abschneidet als viele größere Modelle. Fertigungsbetriebe und Automatisierungseinrichtungen aus verschiedenen Branchen berichten, nach dem Wechsel zu diesen Sensoren viel Platz auf ihren Geräteschaltafeln eingespart zu haben. Gleichzeitig sorgen sie für einen reibungslosen Betrieb, dank ihrer robusten Bauweise und der zahlreichen Funktionen, die in ein so kleines Gehäuse gepackt sind.

Kritische Anwendungen für Flachgehäuse-Sensoren

Positionserkennung des Roboterarms

Quadratische induktive Sensoren sind sehr wichtig, um die Position von Roboterarmen während der Arbeit an der Produktionslinie zu erkennen. Diese Sensoren sind in kleinen flachen Gehäusen erhältlich, die perfekt in die engen Platzverhältnisse moderner Automatisierungssysteme passen, ohne die Funktionalität einzuschränken. Laut einigen Branchendaten, die wir gesehen haben, steigt die Produktionsausbeute in Fabriken, die quadratische induktive Sensoren einsetzen, durchschnittlich um etwa 15 %. Eine solche Verbesserung ist nachvollziehbar, wenn man betrachtet, was auf stark frequentierten Produktionsflächen passiert, wo Präzision keine Option ist, sondern eine absolute Voraussetzung, um den täglichen Betrieb reibungslos aufrechtzuerhalten.

Materialbearbeitung im Fördersystem

Quadratische induktive Sensoren machen bei Förderanlagen einen echten Unterschied, wenn es darum geht, Materialien zu verfolgen und präzise zu positionieren, wodurch lästige Sortierfehler und logistische Probleme reduziert werden. Diese Sensoren funktionieren zudem mit verschiedensten Materialien gut zusammen und bieten Herstellern die dringend benötigte Flexibilität in ihren Materialhandhabungsprozessen. Studien zeigen, dass Unternehmen, die diese Sensoren installieren, etwa eine 20-prozentige Reduzierung der Bearbeitungszeiten erfahren, dank verbesserter Verfolgung innerhalb des Systems. Jenseits der Zeitersparnis bedeutet diese Art der Optimierung weniger Engpässe in Produktionslinien und insgesamt reibungslosere tägliche Abläufe ohne ständige Unterbrechungen.

Prüfung von Fahrzeugbauteilen

Quadratische induktive Sensoren spielen bei der Fahrzeugmontage eine entscheidende Rolle, um zu prüfen, ob und an der richtigen Stelle Bauteile vorhanden sind. Diese Sensoren können metallische Komponenten äußerst präzise erkennen, was Herstellern dabei hilft, die strengen Qualitätskontrollanforderungen zu erfüllen, über die allseits gesprochen wird. Einige Produktionsstätten haben tatsächlich weniger Qualitätsprobleme festgestellt, nachdem sie auf flache induktive Sensoren umgestellt wurden. Wenn Bauteile korrekt positioniert werden und während der Prüfung nichts übersehen wird, funktioniert die gesamte Produktionslinie effizienter. Das bedeutet weniger Stillstände und weniger Ausschuss – ein Vorteil, den Werksleiter besonders schätzen, wenn sie ihre Kostenbilanz betrachten.

Auswahl des richtigen quadratischen Induktionssensors

Schlüsselfaktoren: Größe gegen Entfernung

Die Auswahl quadratischer induktiver Sensoren erfordert eine ausgewogene Entscheidung zwischen der Sensorgöße und der Erfassungsdistanz, basierend auf den Anforderungen der jeweiligen Anwendung. Größere Sensoren bieten in der Regel eine größere Reichweite, doch viele Installationen haben einfach keinen Platz für große Komponenten. Denke an Automatisierungssysteme in Fabriken, in denen der Platz begrenzt ist, im Vergleich zu Lagerumgebungen, die größere Geräte aufnehmen können. Auch Umweltfaktoren spielen eine Rolle – staubige Umgebungen erfordern andere Konfigurationen als Reinräume. Erfahrene Ingenieure wissen meist, dass sie mit der Planung des verfügbaren Platzes beginnen sollten, um danach die richtigen Erkennungsbereiche abzugleichen. Eine sorgfältige Planung von Anfang an verhindert Probleme, wenn später Lösungen in beengten Räumen nachgerüstet werden müssen. So gewährleistet man, dass diese Sensoren effizient arbeiten, ohne Engpässe oder Sicherheitsprobleme in Produktionshallen und anderen Industrieanlagen zu verursachen.

Grundlagen zu NPN/PNP-Ausgangskonfigurationen

Es ist sehr wichtig, den Unterschied zwischen NPN- und PNP-Ausgangskonfigurationen zu kennen, wenn man den richtigen Typ für ein bestimmtes System auswählt. Die richtige Wahl sorgt dafür, dass Systeme besser zusammenarbeiten und ordnungsgemäß funktionieren, da sie mit den meisten bestehenden Steuersystemen kompatibel ist. Entscheidend ist hier das Verständnis dafür, wo jeder Typ üblicherweise zum Einsatz kommt. NPN-Ausgänge sind beispielsweise in vielen asiatischen Ländern die Standardwahl, während europäische Anlagen in der Regel PNP-Ausgänge verwenden. Die Handbücher der Hersteller betonen fast immer die Bedeutung, diese Auswahl von Anfang an richtig zu treffen. Eine falsche Entscheidung kann später zu zahlreichen Problemen führen, von kleinen Störungen bis hin zu schwerwiegenden Ausfällen, die Zeit und Geld kosten, um sie zu beheben. Deshalb überprüfen erfahrene Ingenieure stets diese Spezifikationen, bevor sie eine Installation vornehmen.

Anforderungen an die Schutzart bei extremen Bedingungen

Es ist wichtig zu wissen, was diese IP-Bewertungen bedeuten, wenn man Sensoren auswählt, da sie uns sagen, ob sie harten Umgebungen standhalten. Nehmen wir beispielsweise quadratische induktive Sensoren. Wenn sie gute IP-Bewertungen haben, funktionieren sie tatsächlich besser in extrem rauen Umgebungen, was wiederum bedeutet, dass sie auch länger halten. Laut Branchenstandards bewältigen Sensoren mit IP67 oder sogar IP69K deutlich besser verschiedene Arten von Belastungen als Modelle mit niedrigeren Bewertungen. Wir sprechen hier von Dreck, der überall hinkommt, von Wasser, das herumspritzt, und von physischen Einwirkungen durch Maschinenteile, die dagegenstoßen. Diese hochwertigen Sensoren sind in Branchen wie der Lebensmittelverarbeitung oder auf Außenbaustellen unverzichtbar, wo herkömmliche Sensoren nach ein paar Wochen versagen würden. Wer mit diesen Kennzahlen vertraut ist, kann als Ingenieur die richtigen Werkzeuge für den jeweiligen Einsatz auswählen und auf lange Sicht Kosten sparen, weil Ersatzteile nicht so häufig benötigt werden.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES