Identificar el Sensor Adecuado para las Necesidades de Monitoreo de Nivel

Factores Clave en la Selección de Sensores de Monitoreo de Nivel

Tipo de Material: Requisitos de Detección de Líquidos vs Sólidos

Tener claro qué necesita cada escenario de detección de materiales hace toda la diferencia en la selección del sensor. Al trabajar con líquidos, un funcionamiento adecuado normalmente implica encontrar sensores con buenas capacidades de sellado y clasificaciones de presión apropiadas para soportar cualquier cambio ambiental que se presente. La detección de materiales sólidos es una historia completamente diferente. Estos sensores deben ser capaces de lidiar con la forma en que el material está más o menos compacto o distribuido sueltamente, ya que esto afecta directamente la precisión de las mediciones. También son importantes los ajustes de sensibilidad. Muchas personas encuentran problemas cuando intentan usar sensores para líquidos en aplicaciones con sólidos. Las mediciones simplemente no coinciden porque estos dispositivos no están diseñados para ese tipo de trabajo. A veces ajustes sencillos solucionan el problema, pero en la mayoría de los casos, elegir desde el principio el tipo correcto de sensor ahorra tiempo y dolores de cabeza en el futuro.

Condiciones Ambientales y Durabilidad del Sensor

Al considerar dónde instalar estos dispositivos, es fundamental examinar el entorno, ya que factores como cambios de temperatura, humedad en el aire y contacto con diversos productos químicos pueden afectar su rendimiento y su durabilidad. También es muy importante elegir sensores que cumplan con los estándares adecuados de resistencia. Tenga en cuenta seriamente los números de la clasificación IP, ya que indican el nivel de protección contra la entrada de elementos externos. Un dispositivo con clasificación IP67 puede resistir tanto el polvo como la inmersión en agua, lo cual es relevante al trabajar en entornos exigentes, como instalaciones industriales o lugares al aire libre donde las condiciones climáticas son impredecibles.

Necesidades de Precisión para Aplicaciones Industriales

En entornos de fabricación de sectores como el automotriz y aeroespacial, las mediciones precisas son esenciales para mantener los estándares de calidad del producto y garantizar un funcionamiento eficiente de las operaciones. Cuando las empresas necesitan especificar qué ajustadas deben ser las tolerancias para diferentes piezas o componentes, lograr una correcta especificación marca la diferencia entre productos aceptables y rechazos costosos. Muchas fábricas han experimentado mejoras concretas tras instalar tecnología de sensores más avanzada. Estos sensores avanzados reducen el desperdicio de materiales durante los procesos de producción y ayudan a que las máquinas operen a velocidades óptimas, lo que se traduce en ahorros reales para los gerentes de planta que monitorean de cerca estas métricas.

Integración con Sistemas de Control Existentes

Garantizar que los sensores puedan integrarse fácilmente con los sistemas de control existentes es fundamental para operaciones sin problemas. Esto implica comprender los protocolos de comunicación, como Modbus o RS-485, que permiten la compatibilidad con tecnologías existentes. Esta integración minimiza el tiempo de inactividad y los costos de instalación, mejorando así el retorno de la inversión general.

Sensores de Proximidad Capacitivos para Monitoreo Dual

Características del Sensor Capacitivo de Bronce AC M18-M12

El sensor capacitivo de bronce AC M18-M12 destaca por su construcción resistente y su versatilidad, funcionando bien tanto para detectar líquidos como sólidos en todo tipo de entornos industriales. Diseñado para durar, este sensor soporta condiciones difíciles sin fallar, algo que los fabricantes realmente necesitan cuando requieren monitoreo constante durante largos períodos. Lo que hace especial a este dispositivo es su capacidad para realizar dos funciones a la vez, lo cual explica por qué tantas fábricas lo eligen para tareas que necesitan lecturas precisas mientras manejan distintos tipos de sustancias durante sus operaciones.

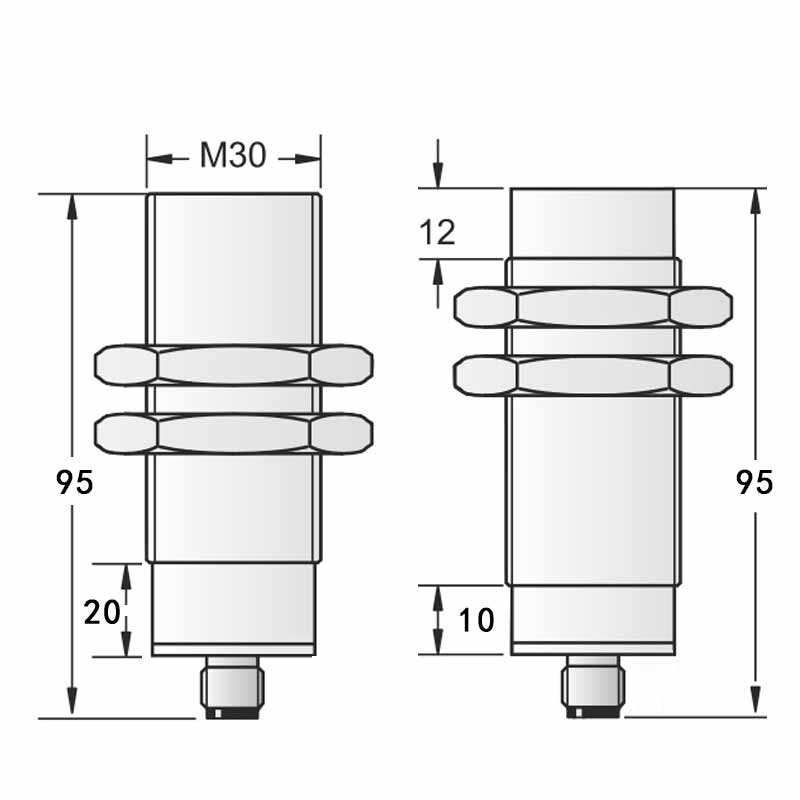

Beneficios del Sensor de Cable Plástico AC M30

El sensor de plástico AC M30 aporta beneficios reales porque es muy ligero, lo cual marca la diferencia a la hora de instalarlo en lugares que requieren ajustes frecuentes o instalación rápida. Lo que destaca en este modelo es su gran versatilidad manteniendo al mismo tiempo los costos bajos. Funciona muy bien para el seguimiento de diversos parámetros en múltiples situaciones. Tanto grandes plantas manufactureras como talleres pequeños encuentran valor en estos sensores, ya que pueden manejar múltiples tareas sin encarecer el presupuesto. Además, a pesar de ser asequibles, no se ve comprometido ni su desempeño ni su confiabilidad en el tiempo.

AC M30-M12 Solución Capacitiva Compacta

El sensor AC M30-M12 ofrece una alternativa compacta cuando los sensores más grandes simplemente no caben en espacios reducidos. Diseñado pensando en la eficiencia, este pequeño dispositivo incorpora una tecnología avanzada que potencia su capacidad para detectar con precisión distintos materiales, incluso en condiciones difíciles que requieren una vigilancia constante. Debido a su excelente desempeño en espacios reducidos, muchas industrias recurren a este sensor cuando necesitan un dispositivo que pueda monitorear con precisión sin ocupar prácticamente espacio.

Comparación de Tecnologías de Sensores para Líquidos vs Sólidos

Sensores de Proximidad Capacitivos vs Inductivos

Los sensores capacitivos funcionan muy bien para detectar tanto líquidos como sólidos debido a su diseño, que está pensado para notar cambios en la capacitancia de los materiales. Pueden manejar todo tipo de sustancias, lo que explica por qué tantas industrias diferentes los han adoptado con el tiempo. Los sensores de proximidad inductivos cuentan una historia diferente, sin embargo. Estos modelos están mejor preparados para detectar objetos metálicos, ya que dependen de campos electromagnéticos para identificar materiales férricos. Al analizar las diferencias reales de rendimiento, la mayoría de las pruebas de campo muestran que los sensores capacitivos superan a otros cuando se trata con una amplia gama de materiales, incluso aquellos que no son metálicos. Para los fabricantes que intentan decidirse entre tipos de sensores, comprender estas diferencias es muy importante. Al fin y al cabo, una planta de plásticos necesitará algo completamente distinto a lo que funciona en un taller de fabricación de acero.

Sensores láser para medición precisa del nivel de sólidos

Los sensores láser se destacan porque miden niveles sólidos con una precisión increíble, algo que es muy importante en situaciones donde acertar con los números es absolutamente fundamental. Por ejemplo, en plantas de fabricación, incluso errores pequeños en las mediciones pueden causar grandes problemas más adelante. Según varios estudios del sector de 2022, estos sensores reducen los errores de medición en aproximadamente un 40 % en comparación con métodos más antiguos, como los medidores mecánicos. Menos errores significa mayor fiabilidad en las líneas de producción y un funcionamiento más eficiente en general. Por eso, muchas fábricas ahora dependen de ellos para controles de calidad y monitoreo de procesos. Las lecturas constantes que ofrecen día a día se han convertido prácticamente en equipo estándar en la mayoría de las instalaciones modernas de fabricación donde la precisión no se puede comprometer.

Soluciones Ultrasonoras para el Monitoreo No Intrusivo de Líquidos

Los sensores ultrasónicos funcionan realmente bien cuando necesitamos verificar niveles de líquido sin tocarlos directamente. Los métodos tradicionales suelen tener problemas como la contaminación o el desgaste tras un uso repetido. Lo que hace especial a la tecnología ultrasónica es que utiliza ondas sonoras que rebotan en las superficies para determinar el nivel del líquido. ¡No se requiere verificación manual! También hemos visto resultados reales en la práctica. Una fábrica ahorró miles en reparaciones después de cambiar a estos sensores. Simplemente no se dañan con tanta facilidad y ofrecen mediciones más precisas en general. Especialmente útil en lugares donde los niveles de líquido cambian constantemente durante el día, como plantas químicas o centros de tratamiento de agua. Para cualquiera que busque formas de monitorear líquidos sin complicaciones con instalaciones engorrosas, las opciones ultrasónicas definitivamente merecen una seria consideración.

Prácticas óptimas de implementación

Técnicas de Montaje Adecuadas para Diferentes Materiales

Conseguir el montaje correcto marca toda la diferencia a la hora de obtener lecturas precisas y confiables del sensor en distintos materiales. Por ejemplo, las superficies sólidas suelen requerir soportes tipo bracket, mientras que los materiales flexibles podrían necesitar algo completamente distinto. La mayoría de las guías de instalación disponibles contienen verdaderas minas de información sobre lo que funciona mejor en situaciones complejas. Cualquiera que trabaje con sensores debería tomarse el tiempo de leer estos manuales, ya que explican exactamente cómo evitar esas lecturas erróneas que todos hemos experimentado antes. Comprender estos detalles no es solo teoría; impacta directamente en si nuestros sistemas de monitoreo nos brindan datos confiables día a día.

Métodos de Calibración para Entornos de Fase Mixta

Es muy importante calibrar correctamente los sensores cuando se utilizan en lugares donde están presentes tanto líquidos como materiales sólidos. ¿La razón? Estos estados de la materia se comportan de manera muy diferente, por lo que los métodos de calibración requieren una atención especial para obtener resultados precisos. Por ejemplo, los líquidos tienden a fluir mientras que los sólidos mantienen su forma, lo cual afecta la forma en que los sensores toman las mediciones. De hecho, la mayoría de los fabricantes de sensores cuentan con calendarios sugeridos para verificar las calibraciones periódicamente. Esto ayuda a que las instalaciones puedan mantenerse al día con los requisitos de mantenimiento y garantiza que el equipo funcione sin problemas día a día. Cuando se realiza de forma consistente, esta labor rutinaria de calibración no solo mantiene los valores precisos, sino que también permite que los sensores se adapten mejor a todas esas condiciones cambiantes que se presentan en entornos reales con materiales mixtos, asegurando que las mediciones sigan siendo confiables incluso cuando las circunstancias cambian a su alrededor.

Estrategias de mantenimiento para una fiabilidad a largo plazo

Un buen mantenimiento realmente marca la diferencia a la hora de mantener los sensores funcionando correctamente con el tiempo. La mayoría de los expertos coinciden en que revisar regularmente el equipo y seguir el mantenimiento programado ayuda a evitar problemas antes de que ocurran. Hemos visto que esto funciona en diferentes industrias, donde el cuidado adecuado mantiene las operaciones funcionando sin contratiempos. Cuando las empresas realmente realizan estas revisiones básicas, terminan gastando menos dinero en reparar sensores dañados y obtienen mucho más rendimiento de su inversión. La conclusión es que cuidar los sistemas de sensores no solo se trata de evitar dolores de cabeza en el futuro, sino también de construir algo que dure y que funcione de manera confiable día a día.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES