Mejora las Operaciones Industriales con Sensores de Par Avanzados

El Papel Crítico de los Sensores de Par en la Eficiencia Industrial

Mejorando la Precisión en los Sistemas Mecánicos

Los sensores de torque desempeñan un papel clave a la hora de obtener una mayor precisión de los sistemas mecánicos. Estos dispositivos miden con gran exactitud la fuerza rotacional, lo que significa que las máquinas funcionan mejor y duran más en general. Cuando los fabricantes obtienen buenas mediciones del torque, experimentan menos daños con el tiempo, por lo que las operaciones resultan más eficientes en todos los aspectos. Las empresas que invierten en sensores de torque de calidad suelen cometer menos errores durante el ensamblaje, reduciendo significativamente los costos relacionados con garantías de productos y reparaciones posteriores de equipos dañados. Estudios realizados en varias fábricas muestran que incorporar estos sensores en las líneas de producción puede mejorar el desempeño operativo en aproximadamente un 25 por ciento. Esto realmente significa que la medición adecuada del torque ya no es solo un detalle técnico; está transformando la forma en que las industrias incrementan su productividad día a día, especialmente para aquellas que buscan aprovechar al máximo sus instalaciones de fabricación sin incurrir en gastos excesivos.

Aplicaciones en la Fabricación Automotriz y Aeronáutica

Los sensores de torque se han convertido en elementos esenciales en la industria automotriz para asegurar que las piezas se ajusten correctamente en las líneas de ensamblaje. Hacerlo correctamente marca toda la diferencia en cuanto a la seguridad y confiabilidad de los vehículos finales. Sin estos sensores, los fabricantes corren el riesgo de problemas derivados de un ensamblaje inadecuado, lo que podría hacer que los automóviles no cumplieran los estrictos requisitos de seguridad que deben superar. Lo mismo ocurre en la fabricación aeroespacial. Aquí, los sensores de torque monitorean exactamente cuánta fuerza se aplica durante el ensamblaje de componentes importantes de aviones y naves espaciales. Cumplir con las regulaciones aeronáuticas resulta mucho más sencillo gracias a mediciones precisas de estos dispositivos. Según algunos estudios, el uso de sensores de torque reduce en aproximadamente un 30% los fallos en componentes sometidos a esfuerzos, tanto en la producción de automóviles como de aeronaves. Esto significa productos más seguros en general y más duraderos, algo absolutamente necesario para sectores en los que acertar en los procesos es vital.

Sinergia entre los sensores de par y los sistemas de detección de proximidad

Integración de Sensores de Proximidad Inductiva para la Seguridad

Hacer los lugares de trabajo industriales más seguros suele comenzar con la combinación de sensores de proximidad inductivos junto con sensores de torque. Estos dispositivos básicamente nos indican dónde se encuentran los componentes mecánicos y si ocurre algo inesperado. Cuando algo falla, el sistema simplemente se apaga automáticamente antes de que alguien resulte herido. Esta clase de respuesta automática evita accidentes y también ahorra dinero en reparaciones. La forma en que estos dos tipos de sensores trabajan juntos crea medidas de seguridad mucho más eficaces que las que cualquiera de ellos podría lograr por separado. Algunas investigaciones muestran que las fábricas que implementan esta configuración ven reducir sus tasas de accidentes en aproximadamente un 40%. Por supuesto, instalar estos sensores requiere planificación y presupuesto, pero muchos fabricantes consideran que es una inversión que vale la pena al considerar la protección a largo plazo de los trabajadores y la durabilidad del equipo.

Tipos de Sensores Fotoeléctricos para Automatización Adaptativa

Los sensores fotoeléctricos vienen en diferentes formas, como modelos reflectantes y de haz atravesado, y realmente mejoran lo que los sensores de torque pueden hacer dentro de configuraciones automatizadas. Estos dispositivos recopilan información en tiempo real, lo que hace que las mediciones de torque sean mucho más precisas, especialmente cuando las condiciones de trabajo cambian constantemente durante los ciclos de producción. Cuando los fabricantes instalan varios tipos de sensores fotoeléctricos en sus instalaciones, las operaciones funcionan de manera más fluida y se adaptan mejor a situaciones variables sin perder la precisión en las mediciones. La combinación funciona muy bien tanto para la precisión como para la flexibilidad en sistemas de automatización en los que muchas fábricas confían hoy en día. La capacidad de reaccionar rápidamente ante datos cambiantes significa menos errores en general, algo que a los gerentes de planta les preocupa profundamente cuando intentan mantener los costos bajos y aumentar la productividad.

Soluciones Avanzadas de Sensores para Industrias Impulsadas por la Precisión

Sensor Fotoeléctrico M6mini: Detección Infrarroja Compacta

Lo que hace tan especial al sensor M6mini es su pequeño tamaño combinado con unas capacidades de detección infrarroja realmente buenas, lo cual funciona excelente cuando el espacio es limitado. El sensor puede detectar cambios mínimos con precisión, algo que proporciona un impulso real a los sensores de torque en espacios reducidos donde los sensores normales suelen quedarse cortos. Los trabajadores de fábricas en distintas industrias han notado una mayor precisión desde que comenzaron a usar estos sensores, y muchos afirman que han tenido menos problemas con lecturas inexactas en comparación con modelos anteriores.

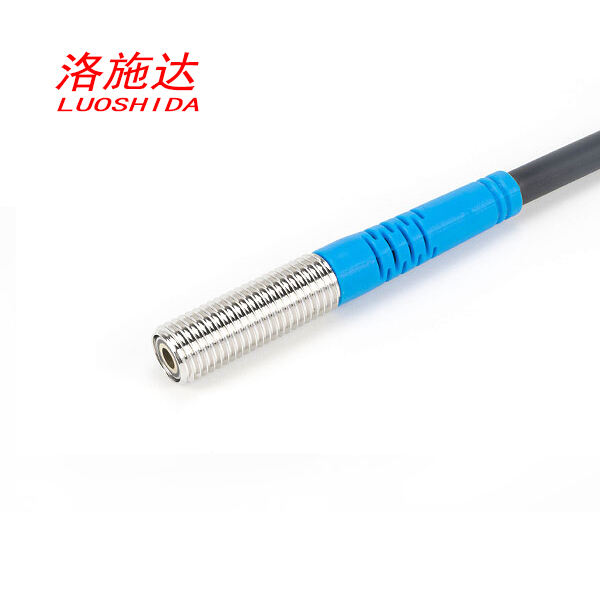

Sensor Fotoeléctrico M8mini: Durabilidad con Placa de Latón Nikelada

Fabricado con latón recubierto de níquel, el sensor M8mini puede soportar entornos difíciles sin fallar, lo que significa que sigue siendo confiable cuando las mediciones de torque son más críticas. Lo que hace destacar a este sensor es su durabilidad, manteniendo una precisión exacta donde realmente importa. El mantenimiento se convierte en algo poco frecuente en lugar de rutinario, ahorrando tiempo y dinero a largo plazo. Los profesionales del sector suelen recomendar el M8mini cuando se necesitan sensores que no fallen bajo presión. Las plantas manufactureras aprecian especialmente estas características porque el tiempo de inactividad cuesta mucho más de lo que jamás costaría un mantenimiento regular.

Sensor Capacitivo de Plástico M18: Protección IP67 para Entornos Duros

El sensor capacitivo plástico M18 cuenta con una clasificación de protección IP67, lo que significa que resiste muy bien la exposición al polvo y al agua, ayudando a prolongar significativamente la vida útil de los sistemas de medición de torque. Encontramos este nivel de durabilidad especialmente valioso cuando se trabaja al aire libre, donde los sensores están expuestos a todo tipo de condiciones climáticas. Agricultores y trabajadores de la construcción dependen diariamente de estos sensores porque simplemente siguen funcionando sin fallar. Según informes de la industria, las máquinas equipadas con sensores con clasificación IP67 suelen durar aproximadamente una vez y media más en entornos difíciles en comparación con los modelos estándar. Esa clase de longevidad habla muy bien de la solidez con la que está construido el sensor M18, lo que lo convierte en una inversión justificada para cualquier persona que opere regularmente en condiciones adversas.

Principales Ventajas de Actualizar a Sistemas Modernos de Medición de Par

Datos en Tiempo Real para Mantenimiento Predictivo

Cuando las empresas actualizan sus sistemas de medición de torque, obtienen acceso a datos en tiempo real que hacen posible el mantenimiento predictivo, al tiempo que reducen esas averías sorpresa frustrantes y costosas reparaciones. Los sistemas más recientes analizan realmente cómo cambian los niveles de torque con el tiempo mediante herramientas de software sofisticadas, lo que les permite detectar problemas antes de que se conviertan en asuntos mayores. Los equipos de mantenimiento pueden planificar mejor su trabajo, en lugar de estar constantemente reaccionando ante emergencias. Algunos estudios muestran que las empresas que pasaron a este tipo de mantenimiento proactivo lograron reducir sus gastos operativos entre un 20 y un 25 por ciento. Por eso, muchos fabricantes están invirtiendo ahora en tecnología inteligente para su equipo de monitoreo de torque. Simplemente tiene sentido si se consideran tanto los factores de confiabilidad como los ahorros en el balance final.

Reducción de tiempos de inactividad con conectividad inalámbrica

Los sistemas de medición de torque con funciones inalámbricas reducen la inactividad del equipo de manera que las alternativas con cable no pueden igualar. Estos sensores inalámbricos envían datos a través de la red sin esfuerzo, permitiendo a los técnicos detectar problemas en las lecturas de torque casi de inmediato, antes de que causen inconvenientes mayores. La ventaja real surge de la posibilidad de monitorear estos sistemas de forma remota. Los equipos de mantenimiento ya no necesitan detener todo el sistema solo para revisar conexiones o calibrar instrumentos. Algunos fabricantes reportan una reducción de alrededor del 30 por ciento en las paradas no planificadas después de cambiar a soluciones inalámbricas. Para instalaciones de producción en las que cada minuto es crucial, este nivel de fiabilidad marca la diferencia entre cumplir con las metas y quedarse atrás en el cronograma.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES