Sensores de Proximidad Inductiva: Resolviendo Desafíos de Detección Complejos con Facilidad

Cómo los Sensores de Proximidad Inductivos Abordan los Desafíos de Detección

Principios Electromagnéticos para una Precisa Detección de Metales

Los sensores de proximidad inductivos funcionan básicamente utilizando campos electromagnéticos para detectar objetos metálicos cercanos. Lo que sucede es bastante interesante: el sensor genera un campo magnético alterno mediante una configuración con una bobina. Luego, cuando algo hecho de metal se acerca lo suficiente, altera el patrón del campo, lo cual indica al sensor que hay metal presente en ese lugar. La mayoría de estos sensores operan en frecuencias que suelen estar entre 10 y 70 kilohercios. Esa zona óptima les permite detectar diversos tipos de metales, independientemente de su tamaño o composición. ¿Por qué es importante esto? Bueno, en las plantas de procesamiento de alimentos, estos sensores son fundamentales para detectar accidentalmente pequeños trozos de metal antes de que terminen en los productos. Las fábricas automotrices también dependen de ellos, asegurándose de que todos esos pequeños componentes metálicos se ensamblen correctamente, sin omitir nada crítico durante los procesos de producción.

Tecnología de Detección sin Contacto en Entornos Severos

Cuando se trata con condiciones operativas realmente difíciles, la tecnología de detección no contactante, como los sensores inductivos de proximidad, se vuelve absolutamente esencial. Nos referimos a lugares donde las temperaturas aumentan, la presión se incrementa o simplemente hay mucha suciedad y grasa por todos lados. Todos estos factores contribuyen a tasas de fallo considerablemente más altas cuando se utilizan sensores basados en contacto normal. La ventaja de los métodos no contactantes es que evitan por completo los problemas de desgaste físico y reducen los posibles daños tanto al sensor como al elemento que está monitoreando. Las instalaciones industriales han descubierto que los sensores inductivos destacan por su resistencia. Pruebas en el campo demuestran que estos sensores fallan mucho menos frecuentemente en comparación con los tipos tradicionales con contacto, lo que significa que los operadores obtienen una mayor fiabilidad a largo plazo y una vida útil más prolongada de sus equipos, a pesar de las duras condiciones que enfrentan diariamente.

Diseños adaptables para la integración industrial

Los sensores de proximidad inductivos funcionan muy bien en una gran variedad de entornos industriales porque se adaptan fácilmente a cualquier configuración en la que se instalen. La naturaleza modular de estos dispositivos significa que las empresas pueden personalizarlos bastante fácilmente dependiendo de lo que necesiten detectar. También encontramos una gran variedad de formas disponibles: desde los modelos redondos estándar hasta versiones rectangulares, además de ediciones especiales diseñadas para soportar ambientes extremadamente calientes o fríos. Por ejemplo, en las plantas de fabricación, donde las limitaciones de espacio suelen requerir sensores que encajen perfectamente sin ocupar lugar adicional. Además, en cuanto a los requisitos regulatorios, la mayoría de los fabricantes siguen las normas IEC e ISO. Esto no se trata solo de trámites burocráticos; la certificación adecuada garantiza que todo funcione de manera segura dentro de parámetros establecidos. Por eso tantas plantas industriales prefieren estos sensores al momento de actualizar su equipo existente.

Posicionamiento Preciso en Maquinado CNC

En talleres de mecanizado CNC en todo el país, los sensores inductivos se han convertido en herramientas esenciales para lograr esas tolerancias ajustadas correctamente. Cuando los fabricantes instalan estos sensores, son capaces de posicionar las piezas de trabajo con una precisión notable, algo que resulta muy importante durante operaciones como el torneado, el fresado y el taladrado. El funcionamiento de estos sensores crea un tipo de sistema de verificación continuo que mantiene todo funcionando sin contratiempos, asegurando que los componentes metálicos estén correctamente alineados antes de que comience el corte. Tomemos como ejemplo el trabajo en tornos, donde incluso pequeñas desviaciones pueden provocar rápidamente acumulación de desechos metálicos y desgaste costoso de herramientas. Datos reales muestran que los talleres que implementan tecnología de sensores inductivos suelen experimentar una reducción en las tasas de error del orden del 30 %, lo cual se traduce en productos terminados de mejor calidad y menos lotes rechazados en las líneas de producción.

Garantía de Calidad en Líneas de Ensamblaje Automatizadas

En las líneas de ensamblaje modernas, los sensores inductivos desempeñan un papel fundamental al detectar problemas antes de que se conviertan en asuntos reales, ayudando a los fabricantes a cumplir con sus requisitos de calidad. Estos dispositivos se integran perfectamente en los sistemas de control de calidad porque pueden detectar componentes metálicos con una precisión notable. Por ejemplo, en la fabricación automotriz, estos sensores verifican si los tornillos están correctamente colocados al construir vehículos, lo cual evita que automóviles defectuosos salgan de la línea de producción. Algunas fábricas reportan una reducción en las tasas de defectos de alrededor del 30 % después de instalar estos sistemas. Cuando las piezas necesitan ser posicionadas de una manera específica, estos sensores de proximidad se aseguran de que todo esté alineado correctamente. Esto no solo garantiza que los productos cumplan con las especificaciones, sino que también reduce la cantidad de rechazos y aumenta la velocidad del proceso en toda la planta de fabricación.

Monitoreo de seguridad para maquinaria pesada

La seguridad alrededor de maquinaria pesada recibe un importante impulso gracias a los sensores inductivos. Estos dispositivos funcionan en tiempo real, por lo que cuando ocurre algo incorrecto, como una sobrecarga del equipo u objetos inesperados que se acercan demasiado, activan los sistemas de parada de emergencia antes de que ocurran accidentes. Los sitios de construcción y fábricas han estado utilizando sensores de proximidad inductivos durante años para mantener a los trabajadores seguros. Un buen ejemplo es la utilización de carretillas elevadoras automatizadas. Los sensores instalados en estas máquinas detectan personas que caminan demasiado cerca u obstáculos que bloquean el camino, lo que hace que la carretilla se detenga automáticamente. Este tipo de tecnología ha hecho que los lugares de trabajo sean considerablemente más seguros en general. Las empresas reportan menos lesiones y menos tiempo de inactividad después de instalar estos sensores, lo que significa una mejor productividad sin comprometer la seguridad de los trabajadores.

Sistemas de Clasificación de Materiales en Reciclaje

Los sensores inductivos desempeñan un papel realmente importante en los sistemas de clasificación de materiales, especialmente en el sector de reciclaje, donde marcan una gran diferencia. Pueden distinguir bastante bien entre diversos materiales, lo que significa que la clasificación automatizada funciona mucho mejor que cuando las personas tienen que hacerlo manualmente. Como estos sensores no requieren contacto físico, responden rápidamente y pueden manejar objetos a altas velocidades. Las plantas de reciclaje informan que la instalación de tales sensores aumenta considerablemente la cantidad de materiales reciclables recuperados. Al automatizar la clasificación con capacidades precisas de detección de metales, no solo se vuelve el reciclaje más eficiente, sino que también se contribuye a avanzar hacia métodos más sostenibles para manejar los residuos en general.

Inmunidad a polvo, humedad y fluctuaciones de temperatura

Los sensores de proximidad inductivos destacan especialmente cuando las condiciones se vuelven difíciles en entornos industriales, donde otros sistemas de detección suelen fallar o dar resultados inconsistentes. Estos sensores están construidos para soportar todo tipo de condiciones adversas, como acumulación de polvo, exposición al agua y cambios bruscos de temperatura, sin dejar de funcionar correctamente. Por ejemplo, en las plantas de fabricación, siguen operando sin problemas incluso cuando hay aceite circulando en el ambiente o cuando las piezas se limpian con agua, situaciones que rápidamente afectarían a la mayoría de los sensores ópticos. El hecho de que tengan una vida útil más larga bajo estas condiciones difíciles significa que las empresas no tienen que reemplazarlos con tanta frecuencia. Según datos del sector, las instalaciones que utilizan estos sensores resistentes reducen aproximadamente un 30% sus necesidades de mantenimiento, lo que se traduce en ahorros significativos con el tiempo, manteniendo además las líneas de producción funcionando sin contratiempos, independientemente de las condiciones que se presenten.

Fiabilidad a largo plazo con mínimo mantenimiento

Un gran ventaja de los sensores de proximidad inductivos es su fiabilidad a lo largo del tiempo en comparación con otros tipos como los electromagnéticos o ópticos. Estos sensores realmente no requieren mucho mantenimiento, ya que no tienen piezas móviles internas que puedan desgastarse. Esto marca la diferencia en el funcionamiento de fábricas o líneas de producción donde cada minuto es importante. Algunas plantas manufactureras han logrado ahorrar miles en costos de reparación simplemente porque estos sensores duran mucho tiempo sin fallar. Los gerentes de fábrica con los que hemos hablado mencionan lo frustrante que resulta que los sensores normales fallen inesperadamente, pero con los modelos inductivos, rara vez enfrentan este tipo de problemas durante el funcionamiento normal. Los sensores simplemente siguen funcionando día a día sin causar molestias.

Respuesta de alta velocidad para procesos dinámicos

Cuando las cosas se mueven a una velocidad relámpago en entornos industriales, la rapidez con la que reaccionan los sensores inductivos marca toda la diferencia para que esos procesos dinámicos se ejecuten sin contratiempos. Estos sensores responden tan rápidamente que prácticamente eliminan los errores durante las operaciones, lo que significa menos tiempo invertido en resolver problemas y más producción. Lo realmente impresionante de estos sensores es su capacidad para detectar cambios casi de inmediato, manteniéndose al día incluso con los sistemas automatizados más complejos sin fallar ni un solo instante. Algunos estudios recientes indican que las fábricas han logrado reducir el tiempo de inactividad entre un 15% y un 30% después de cambiar a este tipo de sensores. Más allá del ahorro de tiempo, esta velocidad ayuda a mantener flujos de trabajo constantes durante todo el día. Nosotros mismos lo hemos visto en varias plantas manufactureras donde las tasas de producción subieron enormemente una vez que implementaron tecnología de sensores más rápidos en sus líneas de ensamblaje.

Sensor Inductivo Cuadrado Q5: Detección Ahorradora de Espacio

¿Qué hace tan especial el sensor inductivo cuadrado Q5? Su resistente forma cuadrada ahorra espacio valioso sin dejar de ofrecer una potente capacidad de detección. Su diseño compacto encaja perfectamente en espacios reducidos donde sensores más grandes no funcionarían, sin sacrificar ninguna de sus capacidades de detección. Vemos a estos sensores realizando un excelente trabajo en lugares como líneas de ensamblaje y sistemas de manejo de materiales, donde cada pulgada importa. Pueden detectar con precisión incluso piezas metálicas muy pequeñas, algo crucial cuando la velocidad de producción es importante. Además, su calidad de construcción resiste condiciones difíciles. Estos sensores siguen funcionando de manera confiable ya sea que estén instalados cerca de fuentes de calor o en áreas de almacenamiento frío, algo que muchas marcas competidoras no logran en entornos extremos.

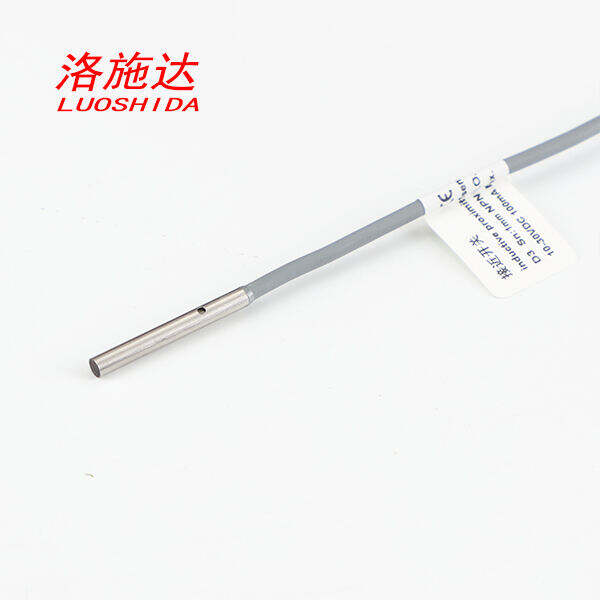

D3 Mini Sensor Inductivo: Operación de tipo cable compacto

El sensor inductivo D3 Mini fue diseñado para manejar todo tipo de situaciones en fábricas y plantas debido a su pequeño tamaño y su conexión mediante cables. Estos sensores compactos funcionan muy bien cuando el espacio es limitado. Su reducido tamaño permite instalarlos en lugares donde sensores más grandes no cabrían. Además, todo el conjunto incluye el cable ya incorporado, por lo que su instalación no lleva mucho tiempo. La mayoría de las personas que los instalan destacan su alta sensibilidad y su gran durabilidad, ya que no se rompen fácilmente incluso después de años de uso. También resisten bastante bien los entornos difíciles, proporcionando mediciones confiables sin activar alarmas innecesariamente en la mayoría de los casos.

Sensor de Alto Rendimiento Q5 para Integración Robótica

El sensor Q5 destaca realmente cuando se trata de trabajar con robots, aportando características bastante especiales para la automatización de procesos. Lo que hace que funcione tan bien es su conexión sencilla con diferentes sistemas robóticos, lo que permite que las máquinas operen con precisión milimétrica incluso cuando las condiciones cambian constantemente. Construido con resistencia desde cero, este sensor no defrauda con el tiempo, algo que a los gerentes de planta les preocupa profundamente, ya que cada minuto de inactividad de la maquinaria cuesta dinero. Pruebas en entornos reales en instalaciones manufactureras demuestran que estos sensores marcan una diferencia real, con una fábrica reportando tiempos de ciclo 30% más rápidos después de su instalación. Las empresas que han realizado la transición reportan menos apagones inesperados y una mejor calidad general de producción, factores que marcan la diferencia en mercados competitivos donde los márgenes son ajustados.

Factores en el Rango de Detección y Material del Objetivo

Familiarizarse con la forma en que los distintos materiales afectan la distancia de detección es muy importante al elegir sensores inductivos. Estos sensores funcionan mejor con objetos metálicos, pero el rango real de detección varía según el tipo de metal del que se trate. Los metales ferrosos, como el hierro y el acero, generalmente ofrecen mejores resultados porque se saturan más fácilmente, lo que significa que el sensor puede detectarlos desde una mayor distancia en comparación con opciones no ferrosas como el aluminio o el cobre. Antes de realizar una compra, es conveniente pensar en qué materiales se encontrarán con mayor frecuencia durante la operación. Elegir el sensor adecuado para el material que se va a detectar y la distancia de detección requerida marca toda la diferencia en el desempeño real. Un error común ocurre cuando alguien utiliza un sensor diseñado principalmente para metales ferrosos en piezas de aluminio. Esta incompatibilidad suele provocar señales más débiles y lecturas inexactas, causando problemas en la producción o tiempos de inactividad del equipo.

Resistencia ambiental y consideraciones de montaje

La resistencia ambiental desempeña un papel fundamental al elegir los sensores inductivos adecuados para aplicaciones en el mundo real. Estos sensores enfrentan todo tipo de situaciones difíciles en las plantas de fabricación, incluyendo altas temperaturas, ambientes húmedos y productos químicos corrosivos asociados al mantenimiento rutinario. Materiales de construcción de buena calidad, junto con recubrimientos protectores, permiten que estos sensores tengan una vida útil más larga, manteniendo su precisión con el tiempo. La forma de montaje también es muy importante. El modo en que se instala el sensor marca una gran diferencia en su desempeño real. Si el montaje es incorrecto, rápidamente pueden surgir problemas. El sensor podría captar vibraciones provenientes de maquinaria cercana, salirse de alineación durante operaciones rutinarias o tener contacto accidental con objetos con los que no debería. Todos estos factores interfieren con la intensidad de la señal y la precisión de las mediciones. Por eso es tan importante dedicar tiempo a evaluar qué tipo de ambiente tendrá el sensor y seleccionar soluciones de montaje adecuadas para obtener resultados confiables día a día.

Integración con PLCs y Sistemas de Automatización

Cuando conectamos sensores inductivos a PLCs (esos Controladores Lógicos Programables) dentro de entornos automatizados, realmente mejora el desempeño de los sistemas y hace que los datos sean mucho más precisos. Configurar esto normalmente implica hacer que el sensor se comunique con el PLC para que pueda procesar datos sobre la marcha y mantener todo funcionando sin contratiempos. Lo que sucede después es bastante interesante: estos sistemas conectados pueden tomar decisiones automáticamente, ajustarse solos cuando ocurren cambios durante la producción, y supervisar las operaciones de manera mucho más eficiente que antes. Dado que los sensores inductivos son excelentes para detectar con precisión objetos metálicos, combinarlos con PLCs conduce a líneas de producción más confiables y un desempeño general considerablemente mejor. Observemos lo que está sucediendo actualmente en plantas de fabricación automotriz: han experimentado reducciones drásticas en tiempos de inactividad de las máquinas después de instalar sistemas de sensores integrados correctamente, además de que las piezas se fabrican con una precisión mucho mayor gracias a esta configuración.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES