Sensores Inductivos de Detección a Larga Distancia de 40mm Disponibles Ahora

Comprendiendo la Tecnología de Sensores Inductivos a Larga Distancia

Principios Fundamentales de Sensores de Proximidad Inductivos

Los sensores inductivos se han convertido prácticamente en equipamiento estándar en muchas operaciones industriales. Estos dispositivos funcionan basándose en los principios de inducción electromagnética. ¿Qué los hace tan útiles? Pueden detectar objetos metálicos sin necesidad de tocarlos físicamente. El método consiste en generar un campo magnético oscilante alrededor del área del sensor. Cuando un objeto metálico se acerca, altera dicho campo, y el sensor detecta estos cambios para identificar la presencia de algo. Esto funciona muy bien en condiciones difíciles donde otros tipos de sensores simplemente dejarían de funcionar. Las fábricas que operan con polvo, humedad o temperaturas extremas dependen en gran medida de este tipo de sensores, ya que siguen funcionando incluso cuando las condiciones se vuelven adversas. Además, como responden a distintos tipos de metales, los fabricantes los consideran muy versátiles para todo tipo de líneas de producción. Los sistemas de seguridad también se benefician, ya que los trabajadores no tienen que preocuparse por tener contacto directo con materiales potencialmente peligrosos durante la operación.

Por qué el alcance de detección de 40 mm es importante en la automatización industrial

Cuando se trata de automatización industrial, contar con un alcance de detección de alrededor de 40 mm marca realmente la diferencia. Este tipo de alcance brinda a los operadores algo de margen para posicionar componentes, algo que resulta muy importante en entornos de fabricación donde la precisión es fundamental. El espacio adicional permite que los sensores detecten objetos de manera confiable incluso si no están perfectamente alineados, reduciendo esas interrupciones de producción tan frustrantes que a todos nos molestan. En líneas de producción rápidas donde los volúmenes son muy altos, estos alcances más largos permiten que las máquinas trabajen más rápido sin comprometer los márgenes de seguridad. La mayoría de los fabricantes saben por experiencia que los sensores capaces de alcanzar distancias mayores simplemente funcionan mejor con el tiempo. Reducen las averías inesperadas y mantienen toda la línea de producción funcionando sin contratiempos día tras día, lo que al final del día ahorra dinero y dolores de cabeza para los responsables de planta.

Durabilidad Mejorada para Entornos Difíciles

Los sensores con un alcance de detección de 40 mm están fabricados con materiales resistentes suficientes para soportar los entornos industriales más exigentes. Estos dispositivos utilizan materiales de construcción de alta resistencia que resisten la acumulación de polvo, la exposición al agua y los extremos de temperatura, desde el frío helador hasta un calor abrasador. La mayoría de los modelos cuentan con impresionantes clasificaciones IP67 o IP68, lo que básicamente significa que pueden sobrevivir a la inmersión en agua o a la exposición a condiciones climáticas adversas sin fallar. Este tipo de diseño robusto implica que los gerentes de planta no tengan que reemplazarlos con tanta frecuencia, ahorrando dinero en costos de piezas y mano de obra a largo plazo. La experiencia en el piso de fábrica muestra que cuando las empresas invierten desde el principio en estos sensores resistentes, terminan dedicando menos tiempo a resolver fallos en el equipo durante las corridas de producción, lo que mantiene todo funcionando sin contratiempos y preserva los niveles de productividad.

Precisión en la Detección de Metales

Sensores con un rango de detección de 40 mm funcionan muy bien para identificar objetos metálicos con precisión y reducir las alarmas falsas. También pueden distinguir entre diferentes tipos de metales, lo cual los hace bastante útiles en configuraciones complejas. Por ejemplo, en líneas de ensamblaje automotriz, donde incluso fragmentos pequeños de metal deben detectarse antes de la inspección final del producto. La precisión es muy importante en la fabricación, cuando las empresas necesitan mantener controles de calidad estrictos para que los productos terminados cumplan con todas las especificaciones requeridas. Pruebas en condiciones reales han demostrado que las fábricas que usan estos sensores reportan mejores cifras de productividad, ya que detectan problemas con anterioridad en el proceso de producción. No es de extrañar por qué plantas de procesamiento de alimentos y fabricantes farmacéuticos dependen en gran medida de esta tecnología a pesar de los costos iniciales de inversión.

Presentación del Producto: Sensores Inductivos de Grado Industrial de 40 mm

Modelo Q40 DC 2 Alambres: Distancia de Detección de 20-25 mm

El modelo DC 2-Wire Q40 ofrece un desempeño sólido en diversas aplicaciones industriales gracias a su rango de detección de 20 a 25 milímetros. Aunque no sea el rango de detección más amplio disponible, su tamaño compacto funciona bien para las necesidades típicas en la planta de fabricación. Lo que realmente destaca es lo sencillo que resulta instalarlo incluso en áreas reducidas donde los sensores estándar simplemente no caben. Muchos técnicos valoran esta característica al trabajar en sistemas de transporte o maquinaria con espacio limitado alrededor de los componentes. Fabricados para durar y con una sensibilidad suficiente para la mayoría de las tareas, estos sensores generalmente no necesitan ser reemplazados con tanta frecuencia como otros modelos en el mercado. Esa combinación los hace bastante versátiles tanto para líneas de ensamblaje como para estaciones de control de calidad en instalaciones de fabricación.

Conector Cuadrado Q40: Tipo de Interfaz M12

El modelo cuadrado Q40 viene equipado con un conector especializado que facilita su conexión a la mayoría de los equipos existentes en el suelo de fábrica. La interfaz M12 se ha convertido prácticamente en un estándar en los entornos de automatización industrial actualmente, ya que crea conexiones sólidas y confiables incluso cuando se enfrenta a todo tipo de condiciones adversas que se presentan en los entornos de fabricación. Polvo, humedad, fluctuaciones de temperatura: cualquiera que sea el desafío, estos conectores resisten bien. Lo destacable de este diseño específico es lo sencillo que es de instalar, además de que cualquier persona puede intercambiar componentes o actualizar piezas sin tener que detener todo el sistema durante horas. Los equipos de mantenimiento aprecian mucho esto, ya que reduce considerablemente las interrupciones frustrantes en la producción. Y siendo realistas, cuando las conexiones M12 funcionan como deben, se integran perfectamente al flujo de trabajo de automatización sin causar dolores de cabeza para los operadores que intentan mantener todo en funcionamiento sin contratiempos día a día.

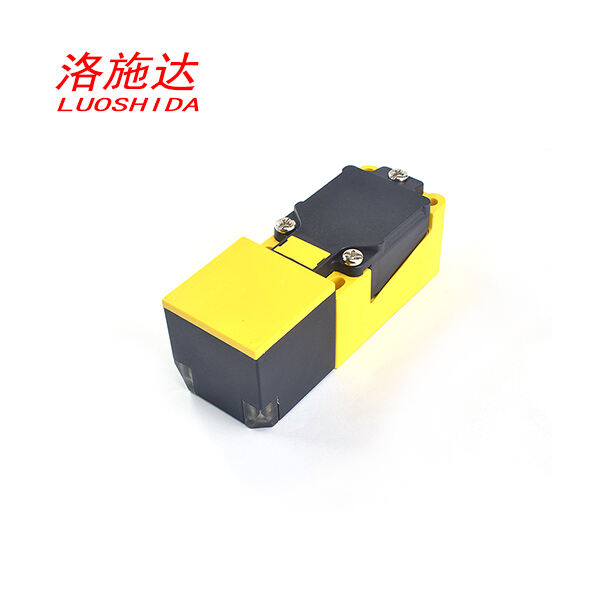

Diseño Compacto Q40S: Carcasa Optimizada de 65mm

El Q40S viene en un paquete realmente compacto que mide apenas 65 mm de ancho, lo cual es muy importante cuando se trabaja en espacios reducidos. A pesar de su pequeño tamaño, tampoco escatima en rendimiento, por eso muchos técnicos lo eligen cuando el área de instalación es limitada. A los ingenieros les gusta lo fácil que es posicionar estos sensores donde sea necesario dentro de sus sistemas. El factor de forma más pequeño en realidad ahorra dinero a largo plazo, ya que se reduce la necesidad de hardware adicional para montaje o de reorganizar los diseños existentes de equipos. Para fábricas que lidian con líneas de producción congestionadas o equipos de mantenimiento que trabajan alrededor de maquinaria antigua, el Q40S ofrece ahorro de costos y operación confiable sin ocupar espacio valioso en el suelo.

Aplicaciones en Diversas Industrias

Sistemas de Automatización de Líneas de Producción

En la automatización de líneas de producción, los sensores inductivos marcan una gran diferencia a la hora de agilizar los procesos. ¿Cuál es su función principal? Detectar la posición de productos y máquinas para que todo fluya sin contratiempos en la planta de fabricación. Cuando estos sensores supervisan bandas transportadoras y brazos robóticos, garantizan un funcionamiento óptimo, reduciendo significativamente los errores que de otra manera cometerían las personas. Fábricas que han instalado estos sensores han observado un aumento considerable en su producción, según varias pruebas reales. El resultado final es una mayor productividad general, asegurando que las líneas de producción operen con máxima eficiencia, sin pérdida de tiempo ni recursos.

Monitoreo de Seguridad de Maquinaria Pesada

En lo que respecta a la operación de maquinaria pesada, los sensores inductivos desempeñan un papel clave en la protección de los trabajadores, ya que reducen los riesgos de accidentes. Funcionan detectando la posición de las cubiertas de seguridad en el equipo, asegurando así que las máquinas no se inicien cuando no deberían. Esta función sencilla pero importante evita situaciones peligrosas en talleres y fábricas. De hecho, las normativas de seguridad exigen que las empresas de sectores como la construcción y la fabricación instalen este tipo de sensores. Sin embargo, su implementación no se trata únicamente de cumplir con las normas. La experiencia práctica demuestra que los lugares de trabajo equipados con buenos sistemas de sensores suelen registrar menos incidentes en general, creando condiciones más seguras para todos los involucrados.

Ventajas sobre Alternativas de Sensores Fotoeléctricos

Rendimiento Superior en Entornos Contaminados

En entornos sucios o con mucho desorden, los sensores inductivos generalmente tienen un mejor desempeño que los fotoeléctricos. Los sensores fotoeléctricos funcionan con haces de luz que se bloquean fácilmente cuando hay polvo, salpicaduras de aceite o cualquier otro tipo de suciedad alrededor. Los sensores inductivos no tienen este problema porque su funcionamiento es completamente diferente. Estos siguen funcionando de manera confiable incluso en condiciones difíciles. Esto es muy importante en plantas de fabricación, obras de construcción y establecimientos dedicados al procesamiento de alimentos, donde la suciedad y la grasa son problemas constantes. Las pruebas en condiciones reales demuestran que estos sensores reducen considerablemente las lecturas erróneas cuando las condiciones no son óptimas. Para fábricas que necesitan resultados confiables día a día, cambiar a sensores inductivos representa una decisión acertada tanto operativa como económicamente.

Reducción de activaciones falsas con detección específica para metales

Los sensores inductivos tienen una ventaja importante sobre los fotoeléctricos cuando se trata de detectar objetos metálicos sin verse afectados por señales falsas. Los sensores fotoeléctricos suelen detectar todo tipo de objetos que no son metálicos, mientras que los modelos inductivos se limitan estrictamente a lo que están diseñados para encontrar. Esto los hace mucho más adecuados para aplicaciones en las que la precisión es fundamental, lo cual contribuye a mantener el funcionamiento eficiente de las líneas de producción. Los profesionales del sector destacan habitualmente otra ventaja adicional: debido a su gran precisión, estos sensores no requieren mantenimiento constante como sí ocurre con otros tipos. Las fábricas que trabajan con metales lo saben bien, ya que el tiempo de inactividad genera costos, y una detección confiable se traduce en menos interrupciones durante los procesos críticos de fabricación.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES