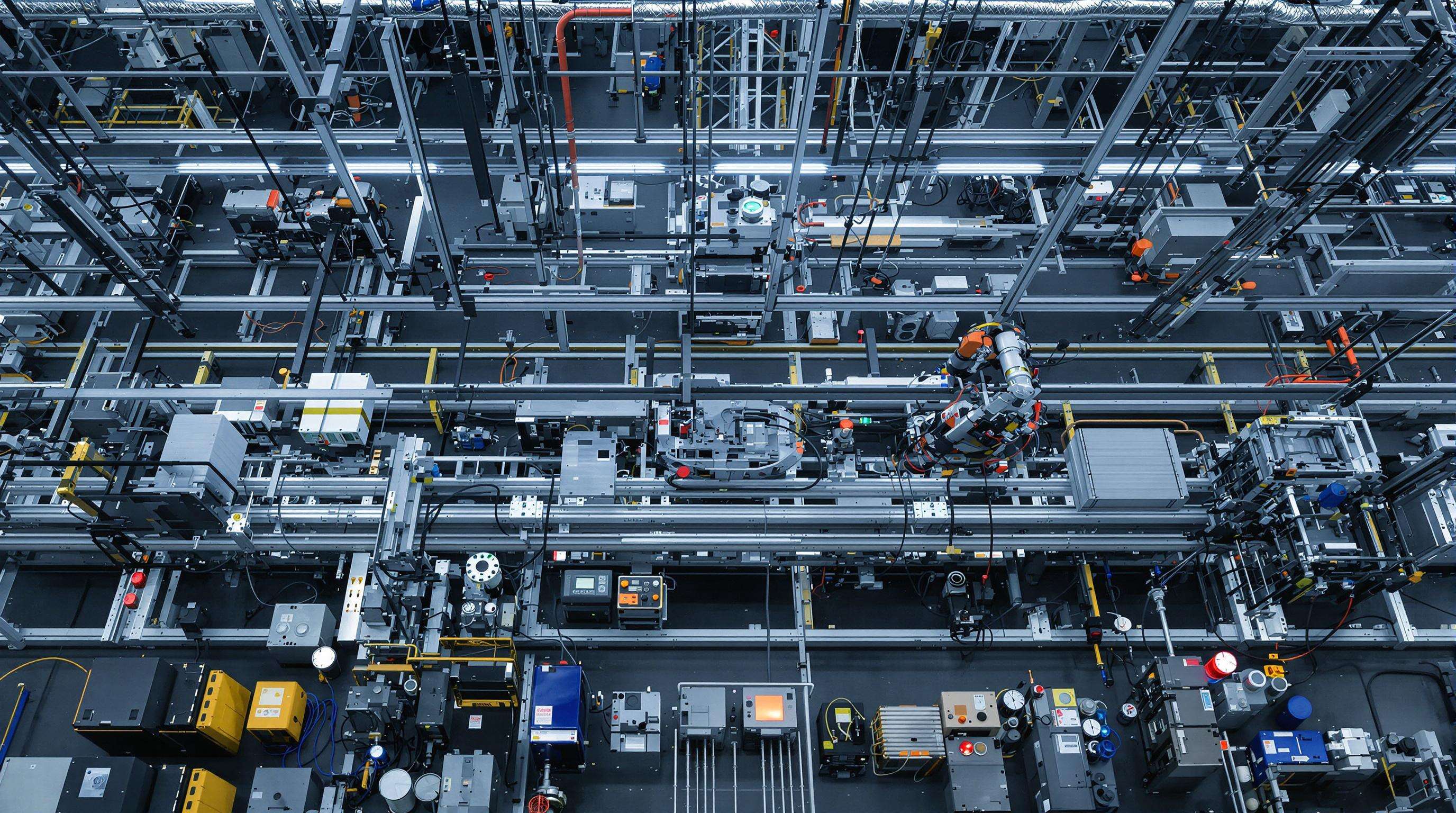

Ahorro de Energía con Sensores de Fibra Óptica en Líneas de Producción de Alta Velocidad

Cómo los Sensores de Fibra Óptica Permiten la Eficiencia Energética en la Automatización Industrial

Principios de Funcionamiento de los Sensores de Fibra Óptica en Entornos de Alta Velocidad

Los sensores de fibra óptica funcionan enviando señales de luz a través de fibras de vidrio o plástico para detectar cambios de presión, fluctuaciones de temperatura y vibraciones. Cuando se utilizan en entornos de fabricación dinámicos, ofrecen una protección integrada contra la interferencia electromagnética (EMI) generada por todos esos grandes motores y maquinaria de alto voltaje a su alrededor. Dado que ellos mismos no dependen de electricidad, estos sensores pueden operar de manera segura incluso en áreas donde podría ocurrir una explosión, lo que reduce el tiempo dedicado a reparar sistemas tras accidentes y ahorra energía cuando la producción se detiene inesperadamente. El funcionamiento de la luz permite tiempos de respuesta extremadamente rápidos medidos en microsegundos, por lo que las fábricas pueden monitorear lo que está sucediendo en tiempo real en lugar de esperar información retrasada. Esto es muy importante para mantener todo funcionando sin contratiempos en configuraciones automatizadas donde la precisión en el momento exacto es fundamental.

Mecanismos de Ahorro de Energía: Bajo Consumo de Energía y Alta Integridad de Señal

Los sensores de fibra óptica utilizan en realidad alrededor de un 60% menos de energía en comparación con las opciones tradicionales existentes. Normalmente solo necesitan entre 5 y 10 voltios para emitir luz, mientras que los sensores inductivos o capacitivos más antiguos requieren al menos 24 voltios. La calidad de la señal de estos sensores ópticos implica menos retransmisiones de datos, algo muy importante, ya que las transmisiones repetidas consumen significativamente los presupuestos energéticos en entornos industriales. ¿Otra ventaja? La fibra puede transportar señales a lo largo de miles de metros sin necesidad de ningún tipo de amplificador de señal. Esto elimina por completo los repetidores que consumen gran cantidad de energía y de los que dependen los sistemas de cableado de cobre. Analizando los últimos hallazgos del sector, especialmente estudios de 2025, se observa que estos sensores generan pérdidas de transmisión mucho menores y prácticamente no producen calor durante su funcionamiento. Todo esto los convierte en una solución realmente sostenible para las empresas que desean modernizar sus sistemas automatizados de forma responsable.

Comparación con Sensores Tradicionales: Eficiencia, Velocidad y Fiabilidad

| Parámetro | Sensores de fibra óptica | Sensores Tradicionales | Mejora |

|---|---|---|---|

| Consumo de energía | 5-10V | 24-48V | -60% |

| Tiempo de respuesta | <5µs | 20-100ms | 4.000× más rápido |

| Inmunidad ante Interferencias Electromagnéticas (EMI) | Alta | Baja/Media | Sin fallos por interferencias |

| Ciclos de mantenimiento | más de 10 años | entre 3 y 5 años | -50% tiempo de inactividad |

Fuente: Informe sobre la eficiencia de la automatización industrial (Ponemon 2023)

Los sistemas de fibra óptica funcionan de manera diferente a los sensores electromecánicos tradicionales, ya que no presentan esas molestas pérdidas de energía causadas por el filtrado del ruido en la señal o los problemas de calor. La forma en que están construidos estos sistemas ópticos hace que prácticamente se mantengan solos, sin necesidad de apenas mantenimiento. Estamos hablando de equipos que pueden funcionar perfectamente durante más de diez años sin averiarse ni requerir ajustes constantes. Esto reduce considerablemente el consumo de energía desperdiciada por las recalibraciones periódicas que necesitan otros sistemas. Pruebas reales realizadas en la industria automotriz demostraron lo eficaz que resulta esta tecnología. Las empresas indicaron haber ahorrado alrededor de setecientos cuarenta mil dólares al año en gastos energéticos. Aún más importante, estos sistemas mantuvieron tasas de disponibilidad casi perfectas del 99,98 por ciento, manejando volúmenes de producción superiores a mil unidades por minuto.

Cuantificación del ahorro energético en líneas de producción de alta velocidad

Medición de la reducción de potencia en entornos reales de fabricación

Los sensores de fibra óptica ofrecen una resolución realmente fina a la hora de rastrear cambios de temperatura y esfuerzos mecánicos, lo que ayuda a las fábricas a ahorrar energía en sus operaciones. Alguna investigación del equipo de Fysikopoulos realizada en 2024 mostró resultados bastante impresionantes también. Descubrieron que instalar estos sensores ópticos en las líneas de producción de automóviles redujo el consumo energético en un 20%. Lo que hace destacar a estos sensores es su eficiencia. Cada uno consume solamente 0,5 vatios de potencia, lo cual es en realidad un 83% menos que lo que necesitan los sensores electromecánicos tradicionales. Aún mejor, siguen funcionando de manera fiable incluso a velocidades increíblemente altas, soportando rotaciones superiores a 15.000 RPM sin perder calidad de señal. Para los fabricantes que buscan mejorar el rendimiento mientras reducen costos, este tipo de tecnología simplemente tiene sentido.

Estudio de caso: Optimización energética en producción automotriz

Un proveedor de primer nivel implementó sensores de fibra óptica en estaciones de soldadura, logrando:

| Métrico | Antes de la implementación | Después de la implementación | Mejora |

|---|---|---|---|

| Consumo de energía | 48 kW/hr | 38,4 kW/hr | 20% |

| Variación térmica | ±12 °C | ±1,8 °C | 85% |

| Intervalos de mantenimiento | 450 horas | 2.100 horas | 367% |

El sistema logró la recuperación de la inversión en nueve meses al reducir el desperdicio de energía causado por desalineación y sobrecalentamiento.

Análisis de Costo-Beneficio: Alta Inversión Inicial vs. Ganancias Energéticas a Largo Plazo

A pesar de costos iniciales un 30–40% más altos, los sistemas de fibra óptica ofrecen una vida útil de 12–15 años y ahorros anuales de $18.7k/línea en energía. Los fabricantes reportan costos de calibración un 62% más bajos y un 91% menos de alarmas falsas gracias a la inmunidad ante interferencia electromagnética (EMI)—esencial en operaciones de forja y estampado de alta velocidad.

Control de Proceso en Tiempo Real y Mejoras en la Eficiencia de Línea

Bucles de Retroalimentación Ultra-Rápidos para Monitoreo Preciso

Los sensores de fibra óptica proporcionan retroalimentación a velocidades de microsegundos, permitiendo ajustes inmediatos a los parámetros de producción. Esto reduce el desperdicio de material en un 25% y las desviaciones energéticas en un 18% (Ponemon 2023). Su fidelidad de señal a largas distancias evita errores en cascada, evitando retrabajos intensivos en energía en entornos de alta velocidad.

Aumentando la Capacidad en Ensamble Electrónico con Sensado de Fibra Óptica

Para líneas de producción de PCB, estos sensores permiten velocidades de inspección sin contacto superiores a 1000 placas por minuto, con tiempos de reacción inferiores a un milisegundo. El consumo de energía también es notablemente bajo, menos de medio vatio por punto de sensor. Esto es mucho mejor que esos sistemas de visión de alta potencia, que calientan considerablemente los entornos de salas limpias. ¿Recuerdas cómo los sistemas de climatización representan aproximadamente el 40% del costo total de energía en estas instalaciones? Estos sensores ayudan a reducir esta carga térmica. Además, al conectarse directamente a los sistemas PLC, mantienen la producción avanzando a toda velocidad, incluso durante las inspecciones de calidad, por lo que no es necesario reducir la velocidad para realizar verificaciones.

Integración con Manufactura Inteligente y IIoT para Operaciones Sostenibles

Conectividad Perfecta con Plataformas del Internet Industrial de las Cosas

Los sensores de fibra óptica respaldan los ecosistemas IIoT con latencia de submilisegundos y un 60% menos de consumo de energía en comparación con los sistemas de cobre. Su resistencia a la EMI garantiza una comunicación confiable en entornos industriales pesados, permitiendo la automatización sincronizada. La iniciativa Industrie 4.0 de Alemania informa un aumento de productividad del 25% en fábricas que utilizan integración de fibra óptica-IIoT, impulsado por un flujo eficiente de datos de máquina a la nube.

Mantenimiento Predictivo Basado en Datos para Reducir el Tiempo de Inactividad y el Desperdicio de Energía

Al introducir datos en tiempo real sobre vibraciones y temperatura en modelos de inteligencia artificial, los sensores de fibra óptica reducen el tiempo de inactividad no planificado en un 40% en las líneas automotrices. Esto evita costosas y energéticamente intensivas revisiones de equipos. En plantas de semiconductores, reducen el consumo de energía en salas limpias en un 18% mediante una optimización del sistema HVAC durante los ciclos de calibración.

Impacto del Ciclo de Vida y Sostenibilidad de las Implementaciones de Sensores de Fibra Óptica

Con una vida útil de 10 años—el doble que la de los sensores fotoeléctricos—las fibras ópticas reducen los residuos electrónicos en un 53 % (Ponemon 2023). Su construcción en sílice requiere un 68 % menos de energía en su producción que los sistemas basados en cobre, apoyando los objetivos de la economía circular. Cuando se combinan con gemelos digitales, ayudan a las instalaciones a cumplir con la norma ISO 50001 mediante registros auditables del desempeño energético.

Preguntas Frecuentes

¿Para qué se utilizan los sensores de fibra óptica en entornos industriales?

Los sensores de fibra óptica se utilizan para detectar cambios de presión, variaciones de temperatura y vibraciones, permitiendo un monitoreo eficiente de las líneas de producción con alta inmunidad ante la interferencia electromagnética.

¿Cómo ahorran energía los sensores de fibra óptica en comparación con los sensores tradicionales?

Los sensores de fibra óptica consumen aproximadamente un 60 % menos de energía, ya que solo requieren entre 5 y 10 voltios para funcionar, a diferencia de los hasta 48 voltios necesarios en los sensores tradicionales, y eliminan la necesidad de repetidores que consumen mucha energía.

¿Son adecuados los sensores de fibra óptica para entornos de manufactura de alta velocidad?

Sí, los sensores de fibra óptica tienen tiempos de respuesta ultra rápidos, medidos en microsegundos, lo que los hace ideales para monitoreo en tiempo real en entornos de producción automatizados y de alta velocidad.

¿Qué inversión inicial se requiere para los sistemas de fibra óptica?

Los sistemas de fibra óptica pueden tener un costo inicial un 30-40% más alto en comparación con sensores tradicionales, pero ofrecen ahorros energéticos a largo plazo y costos reducidos de mantenimiento, lo que resulta en una rápida recuperación de la inversión.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES