Tendencias de Miniaturización de Sensores de Proximidad Inductivos para Equipos Compactos

Habilitando una Automatización Eficiente en Espacio para Equipos Compactos

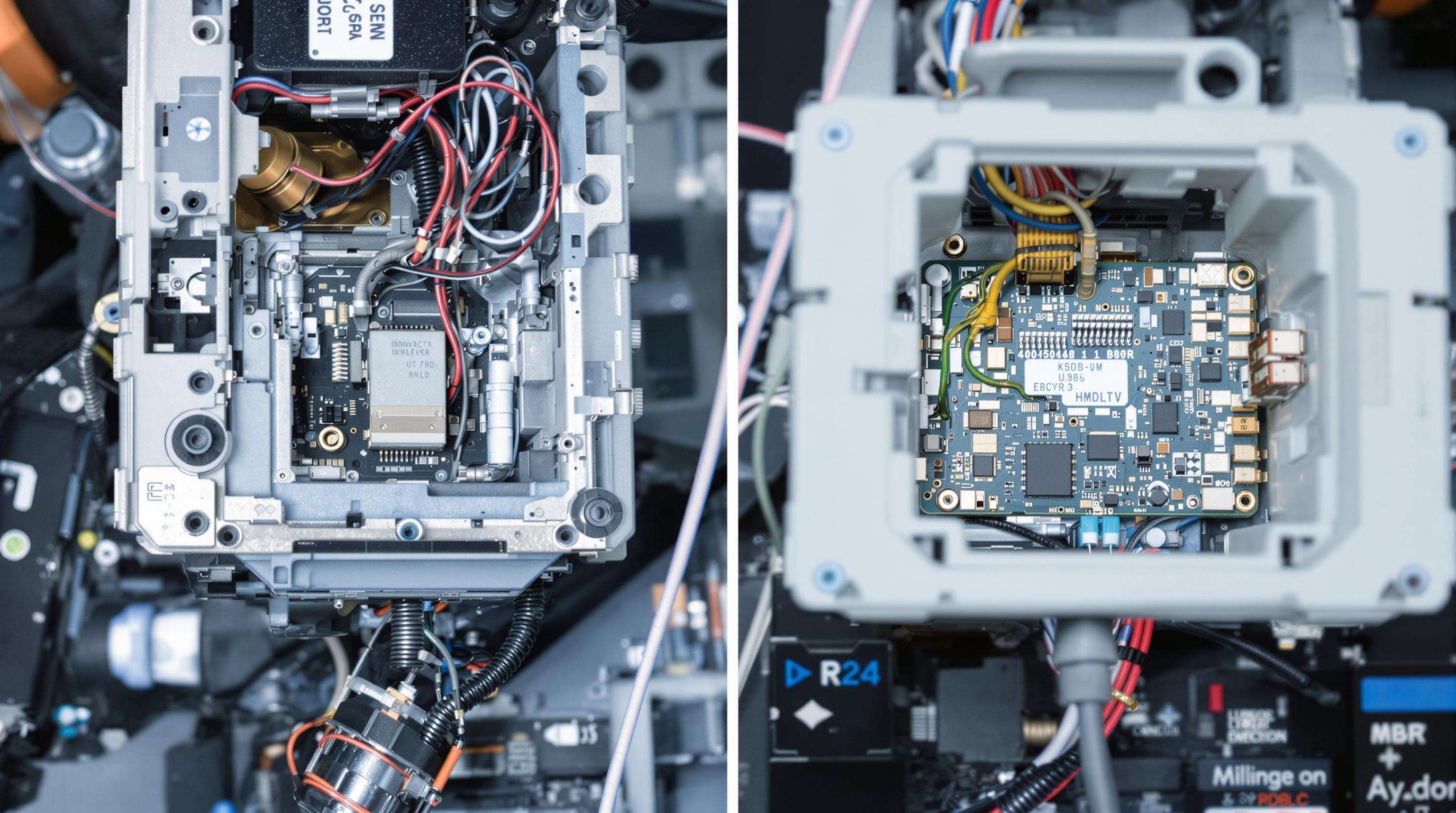

El tamaño reducido de los modernos sensores de proximidad inductivos resuelve importantes problemas de espacio en varias industrias, incluyendo tecnología médica, robótica y fabricación de alta precisión. Estos pequeños dispositivos, a veces con un tamaño inferior a 8 mm de diámetro, pueden encajar en espacios que antes eran completamente inaccesibles. Imagínense integrados dentro de los complejos mecanismos de los brazos robóticos, ocultos detrás de las placas de control de herramientas diagnósticas portátiles, o incluso trabajando junto a las mini cintas transportadoras de líneas de ensamblaje. Un reciente informe de Motion Control Engineering (2024) también reveló algo interesante: alrededor de siete de cada diez ingenieros de automatización consideran el tamaño del sensor su principal preocupación al necesitar actualizar equipos antiguos para espacios reducidos.

Funcionamiento Básico en Entornos Mecánicos de Alta Densidad

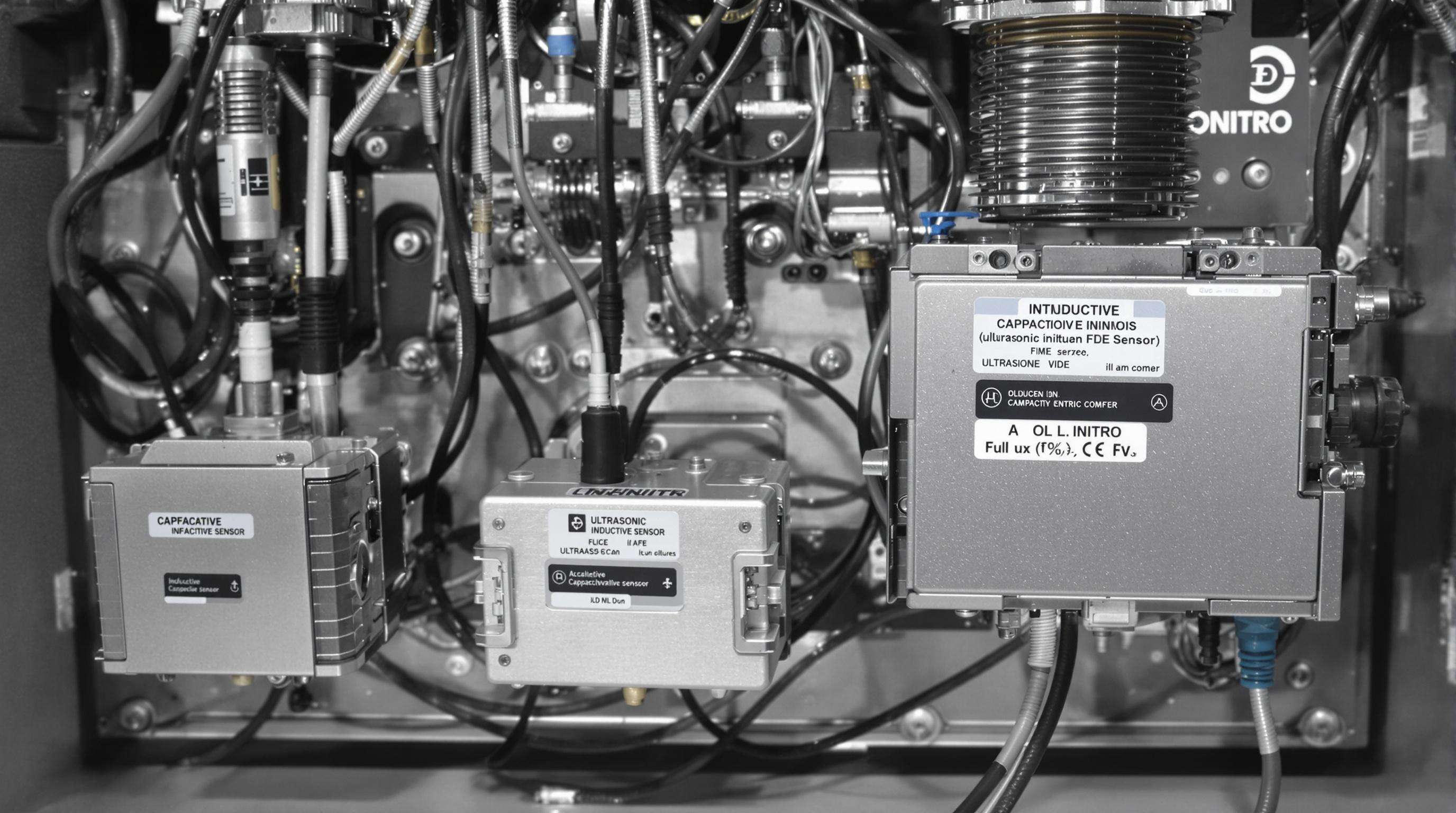

Los sensores inductivos ofrecen una detección fiable sin contacto en configuraciones mecánicas complejas donde la vibración, los residuos metálicos y las fluctuaciones de temperatura amenazan el rendimiento. Su diseño de estado sólido garantiza durabilidad en aplicaciones exigentes tales como:

- Mecanismos de cambio de herramientas en fresadoras CNC

- sistemas de posicionamiento del extrusor en impresoras 3D

- Bloqueos de seguridad en maquinaria de embalaje con alta vibración

A diferencia de los sensores ópticos, que son propensos a interferencias por polvo o líquidos, los sensores inductivos mantienen una precisión a nivel de micrones incluso cuando están montados cerca de motores o componentes hidráulicos.

Ventajas frente a otras tecnías de detección en espacios reducidos

En aplicaciones con restricciones de espacio, los sensores inductivos superan a las alternativas capacitivas y ultrasónicas debido a su mayor resistencia ambiental y su diseño compacto:

| El factor | Ventaja Inductiva |

|---|---|

| Tasa de Falsos Disparos | 83 % menor que en los sensores capacitivos cerca de materiales no metálicos |

| Consumo de energía | 45% menos que modelos ultrasónicos comparables (Ponemon 2023) |

| Tolerancia a la temperatura | Funciona desde -40°C hasta 100°C sin recalibración |

Esta combinación de eficiencia y durabilidad los convierte esenciales para sistemas de alta confiabilidad donde el tamaño y la estabilidad impactan directamente en el éxito.

Factores Clave que Aceleran la Miniaturización de Sensores de Proximidad Inductivos

Aumento de la Demanda de Equipos Compactos en Medicina, Robótica y Electrónica de Consumo

La tendencia hacia la automatización más pequeña proviene de sistemas de imágenes médicas que requieren sensores un 50% más pequeños que los modelos de 2020, robots colaborativos que necesitan detección sub-8mm y dispositivos portables que exigen módulos <5g. Más del 75% de los nuevos prototipos de robótica ahora utilizan sensores de factor de forma M5 para funcionar en espacios un 40% más reducidos que los diseños de la era 2015.

Avances en Micro-Bobinas e Integración de ASIC que Reducen la Huella del Sensor

La integración de ASIC ha condensado el acondicionamiento de señales y la compensación térmica en chips de 3mm², reduciendo el tamaño total del sensor en un 60%. El grabado avanzado de micro-bobinas permite un enrollado preciso de 0.1mm, ofreciendo rangos de detección de 12mm en encapsulados más pequeños que una batería de botón.

Innovaciones en Materiales que Permiten Durabilidad a Escala Reducida

Los núcleos de ferrita nano-cristalinos resisten 150°C mientras operan a 1MHz, manteniendo la precisión en maquinaria vibrante. Polímeros de alta temperatura como el PEEK-Ultem reemplazan los encapsulados metálicos, reduciendo el peso en un 70% mientras cumplen con el estándar IP69K para resistencia al polvo y la humedad.

Superando los Desafíos Térmicos y Electromagnéticos en Diseños Miniaturizados

El arreglo simétrico de bobinas junto con configuraciones de anillos protectores puede reducir la interferencia electromagnética en aproximadamente 20 decibelios, lo cual es realmente importante para dispositivos implantados dentro del cuerpo. En cuanto a estabilidad térmica, los bucles de fase enganchada han logrado mantener la deriva térmica por debajo del 1 % en rangos de temperatura que van desde menos 40 grados Celsius hasta 125 grados Celsius. Eso representa aproximadamente un tercio mejor rendimiento en comparación con lo observado en diseños compactos anteriores. Lo que hace tan valiosas estas mejoras es que permiten que los sensores inductivos funcionen correctamente en situaciones donde métodos ópticos tradicionales simplemente no operan. Hacia adelante, crece la expectativa de que la integración de inteligencia artificial en el borde conduzca a paquetes de sensores aún más pequeños, reduciendo potencialmente su tamaño en cerca del 40 por ciento en los próximos años según pronósticos del sector.

Tendencias de Reducción de Tamaño: Evolución e Impacto en la Integración de Equipos Compactos

Evolución histórica de las dimensiones de los sensores inductivos desde 2015

Desde 2015, los sensores inductivos se han reducido rápidamente debido a las crecientes limitaciones de espacio en la maquinaria moderna. Tras reducciones graduales en los estuches M12, los avances en microelectrónica posteriores a 2018 permitieron una miniaturización significativa. La integración a escala de chip permitió que los sensores redujeran su tamaño de más de 20 mm a menos de 8 mm de diámetro, manteniendo su rendimiento de detección.

Datos destacados: reducción promedio del 40% en el tamaño de los formatos de sensores M8 y M5

Los formatos M8 y M5 han logrado una reducción promedio del volumen del 40% desde 2015, siendo los mayores entre los sensores industriales. Esto permite una densidad de instalación un 68% mayor en paneles de control y articulaciones robóticas. Importante destacar que las métricas clave de rendimiento, como el rango de detección ±15% y la frecuencia de conmutación, permanecen estables, superando compensaciones tradicionales mediante una geometría de bobina optimizada.

Papel del bobinado de bobinas basado en PCB en el avance de la miniaturización

La fabricación de PCB transformó la fabricación de bobinas al permitir una precisión fotolitográfica inalcanzable mediante el enrollado manual. Ahora los circuitos multicapa integran bobinas de menos de 3 mm de diámetro con tolerancias inferiores a 0,05 mm. Este proceso de grado semiconductor permite que las carcasa sean un 15% más delgadas y mejora la resistencia a la EMI mediante rutas de impedancia controlada, esencial para equipos compactos y resistentes.

Principios de ingeniería detrás de los sensores inductivos de alto rendimiento

Optimización de la frecuencia de operación en carcasa de sensores inferiores a 10 mm

Los sensores de menos de 10 mm requieren un ajuste preciso de la frecuencia para mantener la precisión de detección. Los ingenieros utilizan modulación por desplazamiento de frecuencia para compensar la reducción del diámetro de las bobinas y minimizar la interferencia en configuraciones densas. La fabricación en película delgada permite que los sensores modernos de menos de 4 mm operen entre 500 kHz y 2 MHz, posibilitando la detección fiable de objetivos metálicos submilimétricos.

Mantener la relación señal-ruido a pesar del reducido tamaño de la bobina

Un informe de 2023 sobre miniaturización de sensores señaló una mejora del 34% en la relación señal-ruido (SNR) en sensores miniatura en comparación con los modelos de 2019, impulsada por:

- Bobinas de PCB multicapa con espaciado de trazado de 0.05 mm

- Arquitecturas de procesamiento de señales diferenciales

- Algoritmos de cancelación activa de ruido

Estas innovaciones permiten la detección de metales ferrosos de 0.5 mm en sensores que ocupan apenas el 8% del volumen de los modelos de la era 2015.

Eficiencia Energética y Resistencia a la Interferencia Electromagnética (EMI) para una Integración Fiable en Equipos Compactos

Los modernos sensores inductivos miniatura consumen un 72% menos de energía que las versiones estándar y ofrecen protección contra descargas electrostáticas (ESD) de 12 kV e inmunidad a EMI de 100 V/m. Los circuitos de recuperación de energía y el encapsulado blindado permiten su uso seguro en implantes médicos y robótica de alta densidad, donde el espacio limitado impide el uso de blindaje tradicional.

Compromisos entre el Tamaño del Sensor y el Alcance de Detección: Consideraciones de Rendimiento

La proporción estándar de la industria de 4:1 entre tamaño y alcance plantea desafíos para diseños inferiores a 6 mm. Mientras que un sensor M8 típicamente detecta objetivos de 2 mm, su contraparte M5 logra un alcance de solo 1,2 mm, una reducción del 40% para un ahorro de tamaño del 60%. Algoritmos avanzados de compensación de fase ahora recuperan el 22% del alcance perdido en sensores de 3 mm sin comprometer las limitaciones de empaquetado.

Aplicaciones reales y tendencias futuras en equipos compactos

Estudio de caso: Posicionamiento submilimétrico en robótica quirúrgica

Los pequeños sensores inductivos utilizados en robots neuroquirúrgicos pueden medir con una precisión de aproximadamente 0,05 mm, lo que ayuda a los cirujanos a navegar por esas zonas realmente delicadas del cerebro sin causar daños. Lo que los hace especiales es su capacidad para funcionar correctamente incluso cuando hay campos magnéticos de resonancia magnética (MRI) fuertes alrededor o cuando se utilizan instrumentos electrocirúrgicos, algo que suele afectar completamente a los sensores ópticos normales. Algunas pruebas realizadas el año pasado en una de las principales instalaciones de investigación médica mostraron resultados bastante impresionantes también: estos nuevos sistemas de sensores redujeron el tiempo necesario para procedimientos de implantes espinales en casi un 18 por ciento según sus hallazgos.

Estudio de caso: Sensores integrados en sistemas de administración automática de insulina

Las bombas de insulina utilizan sensores inductivos de 3,5 mm para verificar la alineación del mecanismo de dosificación, logrando una precisión de entrega del 99,97%. Su diseño sin contacto evita la generación de partículas por desgaste, cumpliendo con la norma ISO 13485 para dispositivos implantables. Datos clínicos muestran una reducción del 42% en las tasas de fallos mecánicos en comparación con sensores de efecto Hall en monitores continuos de glucosa (Sociedad de Tecnología para la Diabetes, 2022).

Estudio de caso: Articulaciones de robots colaborativos con sensores miniatura integrados

Los cobots integran sensores inductivos de <10 mm directamente en los dientes del engranaje del reductor armónico para monitorear el ángulo de la articulación (±0,1°) y detectar la proximidad humana dentro de 5 mm. Esta función dual reduce la complejidad del cableado en un 35% en articulaciones de sexto eje, manteniendo tiempos de respuesta inferiores a 1 ms para evitar colisiones, esencial en entornos de ensamblaje reducidos.

Tendencias emergentes: Integración de IoT y procesamiento en el edge en sensores miniatura

Los nuevos sensores de tamaño M8 integran procesadores ARM Cortex-M0+ que realizan una compensación de histéresis a bordo, reduciendo la carga de trabajo del PLC en un 22% en máquinas CNC compactas (Informe de Sistemas Embebidos 2023). Esto permite el monitoreo en tiempo real del desgaste de herramientas en unidades de fresado dental sin aumentar el tamaño del armario de control, avanzando en la preparación para la Industria 4.0 en sistemas con limitación de espacio.

Perspectiva futura: El empaquetado a nivel de oblea y los nanomateriales posibilitarán una reducción de tamaño adicional del 60% para 2030

Los investigadores han demostrado bobinas de sensores de óxido de grafeno que logran alcances de detección de 8 mm en volúmenes un 60% más pequeños que los diseños basados en cobre. Combinados con el empaquetado a nivel MEMS de oblea, esto podría dar lugar a sensores submilimétricos de menos de 3 mm para sistemas de aterrizaje de microdrones hacia 2028, con producción en masa factible para 2030 (Hoja de Ruta de Nanoelectrónica 2023).

Preguntas frecuentes

¿Qué son los sensores inductivos y cómo funcionan?

Los sensores inductivos son dispositivos utilizados para la detección sin contacto de objetos metálicos. Funcionan generando un campo electromagnético, y cuando un objeto metálico se encuentra cerca, el campo se perturba, lo que resulta en un cambio en la señal del sensor.

¿En qué se diferencian los sensores inductivos de los sensores ópticos?

Los sensores inductivos no dependen de la luz ni de imágenes visuales para detectar objetos. Son menos propensos a interferencias causadas por polvo, suciedad o fluidos en comparación con los sensores ópticos.

¿Por qué es importante la miniaturización en la tecnología de sensores?

La miniaturización permite que los sensores se adapten a espacios compactos y reducidos, mejorando el rendimiento y la versatilidad de equipos modernos como robots y dispositivos médicos.

¿Cuáles son las industrias clave que utilizan sensores inductivos miniaturizados?

Industrias como la tecnología médica, la robótica y la electrónica de consumo están utilizando cada vez más sensores inductivos miniaturizados para lograr una automatización eficiente en espacio reducido y sistemas de alta confiabilidad.

¿Qué tendencias futuras se prevén en la miniaturización de sensores?

Avances como el encapsulado a nivel de oblea y los nanomateriales se espera que reduzcan aún más el tamaño de los sensores, posiblemente hasta un 60 % para 2030, mejorando la integración y funcionalidad en equipos compactos.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES