Precisión del Sensor Láser Sin Enfriamiento Adicional: Cómo el Diseño Ecológico Reduce los Desperdicios

El Impacto de la Precisión del Sensor Láser en la Fabricación Sostenible

Cómo la Precisión del Sensor Láser Permite la Reducción de Desperdicio en la Ingeniería de Precisión

Cuando se utilizan sensores láser para tareas de corte y grabado, se reduce significativamente el desperdicio de materiales, ya que pueden alcanzar su objetivo con una precisión increíble a nivel de micrones. Esto significa anchos de corte más delgados y menos errores durante las corridas de producción. Según datos recientes del sector de 2024, los fabricantes informan un ahorro de alrededor del 30% en materias primas al cambiar de técnicas tradicionales a estos sistemas avanzados. Con tan pocos defectos en el proceso, no hay tanta necesidad de realizar correcciones posteriores, lo que ahorra tanto tiempo como energía que normalmente se invertiría en reparaciones. Además, la capacidad de ajustar alineaciones durante el trabajo mantiene todo funcionando sin contratiempos en fábricas que producen piezas para aeronaves, componentes automotrices e incluso chips diminutos para electrónica, manteniendo bajos los índices de desperdicio en estas industrias exigentes.

Integración de láseres de pulso ultracorto (USP) para micromecanizado eficiente en energía

Los láseres de pulso ultracorto (USP) funcionan disparando ráfagas increíblemente breves sobre superficies de material, prácticamente vaporizando lo que debe eliminarse sin generar acumulación de calor. Esto significa que no es necesario utilizar esos voluminosos sistemas de refrigeración líquida que normalmente consumen alrededor del 40% de la energía total en configuraciones tradicionales. Según estudios recientes que analizan prácticas de fabricación sostenibles en diversos sectores industriales, el cambio a la tecnología USP reduce el consumo de energía entre un 25% y un 35% por máquina, manteniendo al mismo tiempo un nivel de detalle excelente, inferior a un micrómetro. La ausencia de fluidos refrigerantes no solo ahorra costos, sino que evita todo tipo de problemas relacionados con la eliminación de residuos peligrosos y posibles contaminaciones del agua. Para fabricantes que producen piezas que requieren tolerancias estrictas, esto representa un avance real en métodos de producción sostenibles sin sacrificar los estándares de calidad.

Estudio de Caso: Fabricación Láser de Alta Precisión en la Producción de Dispositivos Médicos

Un fabricante de dispositivos cardíacos cambió a la micromecanización láser para sus stents e instrumentos quirúrgicos, lo que redujo los recursos necesarios. El proceso de grabado láser disminuyó el desperdicio de titanio en aproximadamente un 32%, ya que pudieron ajustar mejor las piezas en el espacio de fabricación. También comenzaron a utilizar tratamientos superficiales USP en lugar de métodos de pulido químico, eliminando alrededor de 15 toneladas de solventes cada año de su flujo de residuos. Cuando desactivaron los antiguos sistemas de refrigeración, el consumo de energía bajó en casi un 28%. Y con casi ningún defecto en las corridas de producción, lograron alcanzar un uso de material cercano al 98% al fabricar lotes de 50,000 unidades. Esto demuestra que estos sistemas láser controlados por sensores no solo mejoran la calidad de los productos médicos, sino que también ayudan a los fabricantes a alcanzar simultáneamente esas metas de sostenibilidad tan exigentes.

Eliminación del Costo Adicional de Refrigeración: Avances en Diseño Sostenible en Sistemas Láser

Costos Ambientales de los Sistemas Tradicionales de Enfriamiento por Láser

Los sistemas tradicionales de enfriamiento basados en agua representan entre el 15 % y el 30 % del consumo total de energía operativa en aplicaciones industriales de láser. Estos sistemas cuestan a los fabricantes más de 740 000 dólares anuales en mantenimiento e infraestructura (Instituto Ponemon, 2023), además de generar riesgos ambientales por contaminación del agua y emisiones de refrigerantes, con una media de 2,4 toneladas/año por línea de producción, lo que equivale a las emisiones anuales de 52 vehículos de pasajeros.

Diseños Innovadores de Enfriamiento Pasivo Que Preservan la Precisión del Sensor Láser

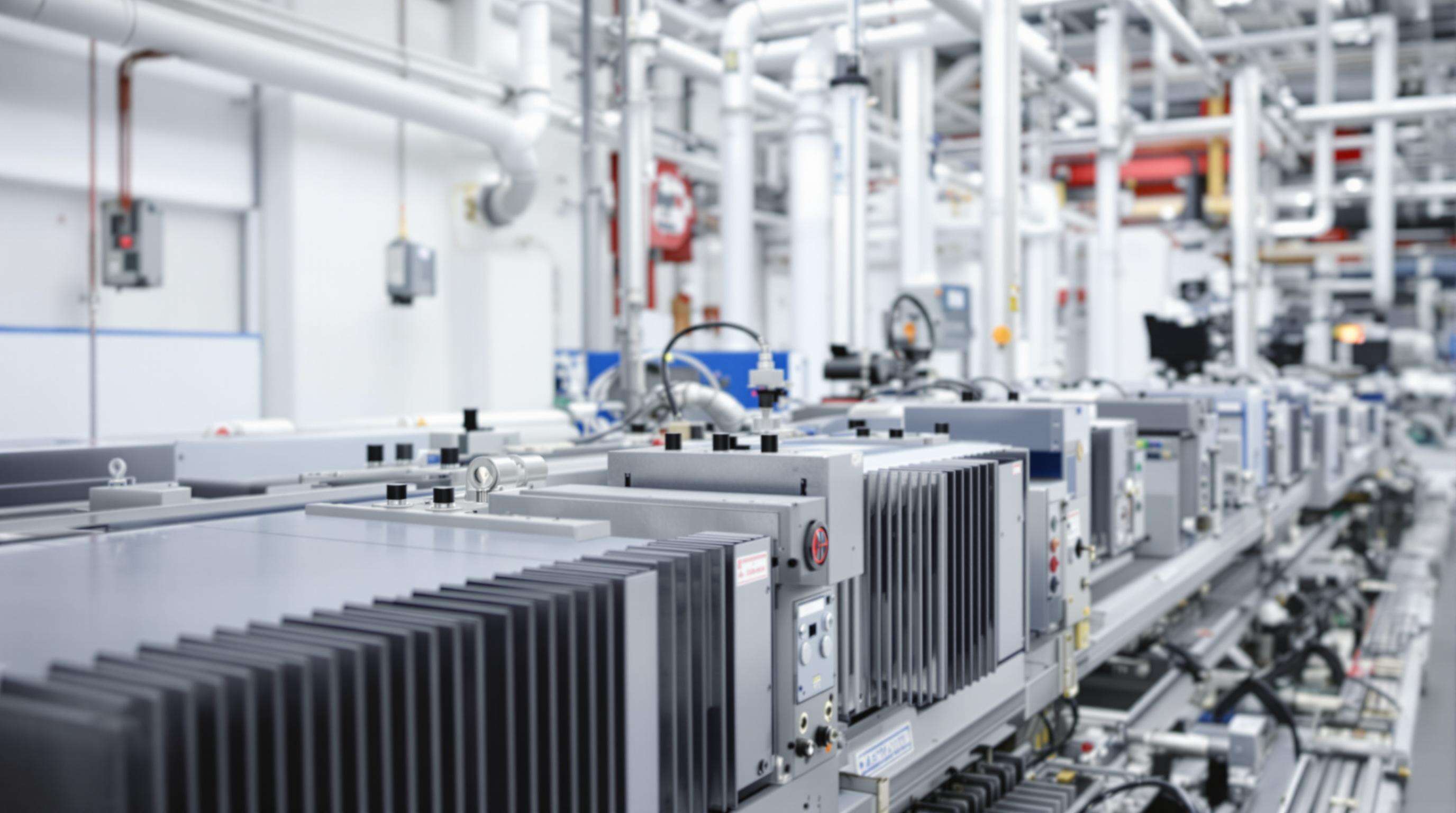

Los últimos láseres de diodo montados en rack ahora incorporan una entrega de fibra de 300 micrómetros junto con técnicas mejoradas de gestión térmica que permiten su funcionamiento sin necesidad de enfriadores externos. El enfoque de enfriamiento pasivo mantiene la estabilidad de posición por debajo de 0.1 micrómetros, lo cual es realmente importante al realizar tareas como el grabado de dispositivos médicos, donde incluso los movimientos más pequeños tienen una gran relevancia. Y logran todo esto consumiendo mucha menos energía que los modelos anteriores refrigerados por agua. Pruebas en condiciones reales han demostrado una reducción de aproximadamente dos tercios en el consumo energético en comparación con esos sistemas tradicionales. Además, estas unidades pueden operar de forma continua durante días seguidos con una capacidad máxima de 500 vatios sin presentar problemas.

Evaluación de Compromisos de Rendimiento en Operaciones Láser sin Enfriamiento

Según datos recientes del sector de la LIA (2023), los sistemas refrigerados por aire tienen un desempeño prácticamente igual al de sus contrapartes refrigeradas por agua en cuanto a precisión de corte en la mayoría de los trabajos con chapa metálica, exactamente en torno al 93% de los casos. Estos sistemas también ocupan aproximadamente un 19% menos de espacio en el suelo de la fábrica, lo que facilita su movimiento y reconfiguración cuando cambian las necesidades de producción. ¿El inconveniente? Requieren un control mucho más estricto de la temperatura en el entorno donde operan, necesitando mantenerse típicamente dentro de un margen estrecho de más o menos 1,5 grados Celsius, en comparación con la tolerancia más amplia de más o menos 5 grados de las versiones refrigeradas por agua. Además, los fabricantes que han realizado la transición están observando resultados bastante impresionantes. Un gerente de planta mencionó que han experimentado aproximadamente un 40% menos de paradas, ya que estas máquinas refrigeradas por aire no presentan esos molestos problemas que afectan constantemente a los sistemas de agua, como fallos en las bombas o la obstrucción por minerales.

Beneficios Industriales y del Ciclo de Vida de los Sistemas de Precisión Láser Ecológicos

Reducción de Residuos de Materiales y Productos Químicos Mediante la Precisión de los Sensores Láser

La precisión que ofrecen los sensores láser realmente ayuda a abordar cuestiones de sostenibilidad, ya que permite un mejor uso de los materiales y reduce la cantidad de productos químicos necesarios para la producción. Cuando los fabricantes logran una precisión a nivel de micrones, terminan desperdiciando mucho menos material en comparación con los métodos tradicionales, según datos del sector del año pasado que muestran reducciones de hasta el 34%. Tomemos como ejemplo la fabricación de baterías, donde estos láseres de acción rápida han reemplazado por completo los procesos de grabado químico que utilizaban disolventes nocivos a lo largo de las líneas de producción. Aún más positivo es cómo este tipo de trabajo preciso minimiza los pasos adicionales tras el procesamiento inicial, como operaciones de lijado o pulido, que normalmente consumen entre un 20% y un 30% más de recursos energéticos de lo que sería necesario.

Análisis del Ciclo de Vida: Beneficios de Sostenibilidad en la Implementación de Sistemas Láser Verdes

Sistemas láser modernos y respetuosos con el medio ambiente ofrecen mejoras medibles en sostenibilidad durante su ciclo de vida operativo:

| Métrico | Sistemas Tradicionales | Sistemas Láser Verdes | Mejora |

|---|---|---|---|

| Consumo de energía | 8,2 kW/h | 5,1 kW/h | reducción del 38% |

| Emisiones de CO2 | 12,4 t/año | 7,8 t/año | reducción del 37% |

| El tiempo de vida del componente | 45.000 horas | 100.000+ horas | aumento del 122% |

Los diseños de refrigeración pasiva y modulares prolongan los intervalos de mantenimiento, reduciendo el desperdicio de piezas de repuesto en un 60% durante un ciclo de vida de 10 años.

Escalado de la tecnología láser verde en la fabricación industrial B2B

Cuatro factores que aceleran su adopción en la industria pesada:

- Relación energía-precisión : Los nuevos láseres de fibra ofrecen un rendimiento de 50W con un 30% menos de consumo energético que los sistemas antiguos

- Compatibilidad con retrofit : El 72% de las máquinas CNC pueden integrar módulos láser sin necesidad de reemplazar todo el sistema

- Alineación regulatoria : Facilita el cumplimiento de las normas ISO 14001 y EPA para procesos libres de productos químicos y con bajo desperdicio

- Costo Total : Ofrece un ROI de 18 meses gracias al ahorro energético y la reducción en la eliminación de residuos peligrosos

Esta escalabilidad establece sensor Láser la precisión como una tecnología fundamental para lograr reducciones en las emisiones del Alcance 3 en la fabricación de aeronaves, automóviles y dispositivos médicos.

Preguntas Frecuentes

¿Cuáles son las ventajas de utilizar sensores láser en la fabricación?

Los sensores láser permiten una alta precisión en la fabricación, reduciendo el desperdicio de material, aumentando la eficiencia energética y minimizando defectos, lo que conduce a ahorros de costos y una mayor sostenibilidad.

¿Cómo contribuyen los láseres de pulso ultracorto a la sostenibilidad?

Los láseres de pulso ultracorto reducen el consumo de energía al eliminar la necesidad de sistemas de refrigeración líquida y disminuyen los residuos peligrosos al evitar contaminantes como los disolventes.

¿Por qué es beneficioso el enfriamiento pasivo para los sistemas láser?

El enfriamiento pasivo elimina los inconvenientes ambientales y operativos de los sistemas tradicionales de refrigeración por agua, reduciendo los costos energéticos y el impacto ambiental, al tiempo que mantiene la precisión.

¿Qué beneficios de sostenibilidad pueden ofrecer los sistemas láser verdes?

Los sistemas láser verdes ofrecen una reducción del 38% en el consumo de energía, un 37% menos de emisiones de CO2 y una vida útil de los componentes más del doble en comparación con los sistemas tradicionales.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES