Capteurs de Proximité Inductifs : Résoudre avec Facilité des Défis de Détection Complexes

Comment les capteurs de proximité inductifs surmontent les défis de détection

Principes électromagnétiques pour une détection métallique précise

Les capteurs de proximité inductifs fonctionnent essentiellement à l'aide de champs électromagnétiques pour détecter la présence d'objets métalliques à proximité. Voici comment cela fonctionne : le capteur génère un champ magnétique alterné grâce à un système de bobine. Lorsqu'un objet en métal s'approche suffisamment, il perturbe le champ magnétique, ce qui indique au capteur qu'un matériau métallique est présent. La plupart de ces capteurs travaillent avec des fréquences situées entre 10 et 70 kilohertz environ. Cette plage de fréquence leur permet de détecter différents types de métaux, indépendamment de leur taille ou de leur composition. Pourquoi cela est-il important ? Parce que dans les usines de transformation alimentaire, ces capteurs jouent un rôle essentiel en détectant les morceaux métalliques accidentellement présents avant qu'ils ne se retrouvent dans les produits finis. Les usines automobiles comptent également sur eux pour s'assurer que tous les petits composants métalliques sont correctement assemblés, sans rien manquer d'essentiel durant les processus de production.

Technologie de détection sans contact dans des environnements sévères

Lorsqu'il s'agit de conditions d'exploitation vraiment difficiles, la technologie de détection sans contact, telle que les capteurs de proximité inductifs, devient absolument essentielle. Nous parlons ici d'endroits où la température s'élève brusquement, où la pression augmente, ou encore où la saleté et la crasse sont tout simplement omniprésentes. Tous ces facteurs contribuent à un taux de défaillance nettement plus élevé lorsqu'on utilise des capteurs classiques basés sur le contact. L'avantage des solutions sans contact réside dans leur capacité à éviter complètement les problèmes d'usure physique et à réduire les dommages potentiels tant au capteur lui-même qu'à l'objet surveillé. Les installations industrielles ont constaté que les capteurs inductifs se distinguaient par leur solidité. Des essais sur le terrain montrent que ces capteurs tombent beaucoup moins souvent en panne par rapport aux types traditionnels à contact, ce qui signifie que les opérateurs bénéficient d'une meilleure fiabilité à long terme et d'une durée de vie prolongée de leur équipement, malgré les conditions difficiles auxquelles ils font face quotidiennement.

Conceptions adaptables pour l'intégration industrielle

Les capteurs de proximité inductifs fonctionnent très bien dans de nombreux environnements industriels différents, car ils s'adaptent facilement à n'importe quel aménagement où ils sont installés. La nature modulaire de ces appareils signifie que les entreprises peuvent les personnaliser assez facilement, selon les besoins de détection. Nous trouvons également toutes sortes de formes disponibles — pensez à ces modèles ronds standard ainsi qu'aux versions rectangulaires, sans oublier les éditions spéciales conçues pour supporter des environnements extrêmement chauds ou froids. Prenons par exemple les usines, où les contraintes d'espace exigent souvent des capteurs parfaitement adaptés, sans encombrement inutile. En outre, concernant les exigences réglementaires, la plupart des fabricants suivent les normes IEC et ISO. Il ne s'agit pas là d'une simple formalité administrative ; les certifications adéquates garantissent en effet un fonctionnement sûr dans les paramètres établis. C'est pourquoi de nombreuses usines privilégient ces capteurs lors de la mise à niveau de leur équipement existant.

Positionnement Précis en Usinage CNC

Dans les ateliers d'usinage CNC à travers le pays, les capteurs inductifs sont devenus des outils indispensables pour respecter correctement ces tolérances serrées. Lorsque les fabricants installent ces capteurs, ils peuvent positionner les pièces avec une précision remarquable, ce qui est crucial lors d'opérations telles que le tournage, la fraise et le perçage. Le fonctionnement de ces capteurs crée un système de contrôle continu qui permet de maintenir un fonctionnement fluide et garantit que les composants métalliques sont correctement alignés avant le début du usinage. Prenons l'exemple du travail sur tour, où même de petites déviations peuvent rapidement entraîner l'accumulation de rebuts et une usure coûteuse des outils. Des données réelles montrent que les ateliers qui mettent en œuvre la technologie de détection inductive constatent généralement une réduction d'environ 30 % des taux d'erreurs, ce qui se traduit par des produits finis de meilleure qualité et moins de lots rejetés sur les lignes de production.

Assurance Qualité sur Ligne d'Assemblage Automatisée

Dans les lignes d'assemblage modernes, les capteurs inductifs jouent un rôle clé dans la détection de problèmes avant qu'ils ne deviennent des défaillances réelles, aidant ainsi les fabricants à respecter leurs exigences de qualité. Ces dispositifs s'intègrent parfaitement aux systèmes de contrôle qualité puisqu'ils sont capables de détecter les composants métalliques avec une précision remarquable. Prenons l'exemple de la fabrication automobile : ces capteurs vérifient si les boulons sont correctement en place lors de l'assemblage des véhicules, évitant ainsi que des voitures défectueuses sortent de la chaîne. Certains usines indiquent que les taux de défaut ont diminué d'environ 30 % après l'installation de ces systèmes. Lorsque les pièces doivent être positionnées avec précision, ces capteurs de proximité s'assurent que tout s'aligne correctement. Cela permet non seulement de garantir que les produits répondent aux spécifications, mais aussi de réduire le nombre de rejets et d'accélérer la productivité sur l'ensemble du site de fabrication.

Surveillance de la sécurité pour les machines lourdes

La sécurité autour des machines lourdes bénéficie d'un important renforcement grâce aux capteurs inductifs. Ces dispositifs fonctionnent en temps réel, ainsi, lorsqu'un problème survient, comme une surcharge d'équipement ou la présence inattendue d'objets trop proches, ils déclenchent des systèmes d'arrêt d'urgence avant que des accidents ne se produisent. Les chantiers de construction et les usines utilisent depuis des années des capteurs de proximité inductifs pour garantir la sécurité des travailleurs. Prenons comme exemple pertinent les chariots élévateurs automatisés. Les capteurs installés sur ces machines détectent les personnes marchant trop près ou des obstacles bloquant les passages, ce qui provoque l'arrêt automatique du chariot. Ce type de technologie a globalement rendu les lieux de travail beaucoup plus sûrs. Les entreprises constatent moins de blessures et moins d'arrêts de travail après l'installation de ces capteurs, ce qui signifie une productivité accrue sans compromettre la sécurité des employés.

Systèmes de tri des matériaux dans le recyclage

Les capteurs inductifs jouent un rôle très important dans les systèmes de tri des matériaux, en particulier dans le secteur du recyclage, où ils font une grande différence. Ils sont capables de distinguer efficacement divers matériaux, ce qui rend le tri automatisé bien plus performant que le tri manuel effectué par des personnes. Étant donné que ces capteurs ne nécessitent pas de contact physique, ils réagissent rapidement et peuvent gérer des processus à grande vitesse. Les centres de recyclage indiquent que l'installation de tels capteurs augmente considérablement la quantité de matières recyclables récupérées. Lorsque nous automatisons le tri grâce à des capacités précises de détection des métaux, non seulement le recyclage devient plus efficace, mais cela nous aide également à progresser vers des méthodes plus durables de gestion des déchets en général.

Immunité aux poussières, à l'humidité et aux fluctuations de température

Les capteurs de proximité inductifs brillent particulièrement lorsque les conditions deviennent difficiles dans les environnements industriels, là où d'autres systèmes de détection ont tendance à tomber en panne ou à fournir des résultats irréguliers. Ces capteurs sont suffisamment robustes pour fonctionner correctement malgré les agressions telles que l'accumulation de poussière, l'exposition à l'eau et les variations extrêmes de température. Prenons par exemple les zones de production : ils continuent à fonctionner efficacement même en présence d'huile projetée ou de rinçage des pièces, des conditions qui perturberaient rapidement la plupart des capteurs optiques. Leur longue durée de vie sous ces conditions difficiles signifie que les entreprises n'ont pas à les remplacer aussi souvent. Selon des données sectorielles, les installations utilisant ces capteurs résistants constatent une réduction d'environ 30 % des besoins de maintenance, ce qui représente à long terme des économies substantielles, tout en maintenant une production fluide, quelles que soient les conditions rencontrées.

Fiabilité à long terme avec un entretien minimal

Un grand avantage des capteurs de proximité inductifs est leur fiabilité accrue au fil du temps par rapport à d'autres types tels que les capteurs électromagnétiques ou optiques. Ces capteurs n'exigent pratiquement aucun entretien puisqu'ils ne comportent aucune pièce mobile sujette à l'usure. Cela fait toute la différence dans la gestion d'usines ou de lignes de production où chaque minute compte. Certaines usines de production ont même économisé des milliers d'euros sur les coûts de réparation simplement parce que ces capteurs ont une durée de vie très longue sans pannes. Des responsables d'usine avec lesquels nous avons discuté ont souligné à quel point il était frustrant de voir des capteurs classiques tomber en panne de manière inattendue, mais avec les modèles à induction, ce type de problème est très rare en conditions normales d'exploitation. Les capteurs continuent simplement de fonctionner jour après jour, sans causer de désagréments.

Réponse haute vitesse pour des processus dynamiques

Lorsque les choses avancent à une vitesse fulgurante dans les environnements industriels, la rapidité avec laquelle les capteurs inductifs réagissent fait toute la différence pour le bon déroulement de ces processus dynamiques. Ces capteurs réagissent si rapidement qu’ils éliminent pratiquement les erreurs pendant les opérations, ce qui signifie moins de temps consacré à résoudre des problèmes et davantage de production. Ce qui est vraiment impressionnant chez eux, c’est leur capacité à détecter des changements presque instantanément, ce qui leur permet de suivre même les systèmes automatisés les plus complexes sans jamais perdre le rythme. Certaines études récentes indiquent que des usines ont connu une réduction de leur temps d'arrêt allant de 15 à 30 % après avoir adopté ce type de capteurs. Au-delà du simple gain de temps, cette rapidité permet de maintenir des flux de travail constants tout au long de la journée. Nous l’avons nous-mêmes constaté dans plusieurs usines, où les taux de production ont connu une hausse significative dès lors qu’une technologie de capteurs plus rapide a été mise en place sur leurs lignes d’assemblage.

Capteur Inductif Carré Q5 : Détection Économisant L'espace

Qu'est-ce qui rend le capteur inductif carré Q5 si spécial ? Sa forme carrée robuste permet d'économiser un espace précieux tout en conservant une puissance de détection élevée. Son format compact s'adapte parfaitement dans les espaces restreints où des capteurs plus grands ne fonctionneraient pas, sans pour autant sacrifier les performances de détection. Nous constatons que ces capteurs accomplissent d'excellents résultats dans des environnements tels que les lignes d'assemblage et les systèmes de manutention de matériaux, là où chaque centimètre compte. Ils sont capables de détecter avec précision même les petites pièces métalliques, ce qui est essentiel lorsque la vitesse de production est critique. De plus, la qualité de leur construction résiste aux conditions difficiles. Ces capteurs continuent de fonctionner de manière fiable, qu'ils soient installés près de sources de chaleur ou dans des zones réfrigérées, ce qui constitue un avantage notable par rapport à de nombreux concurrents qui éprouvent des difficultés dans des environnements extrêmes.

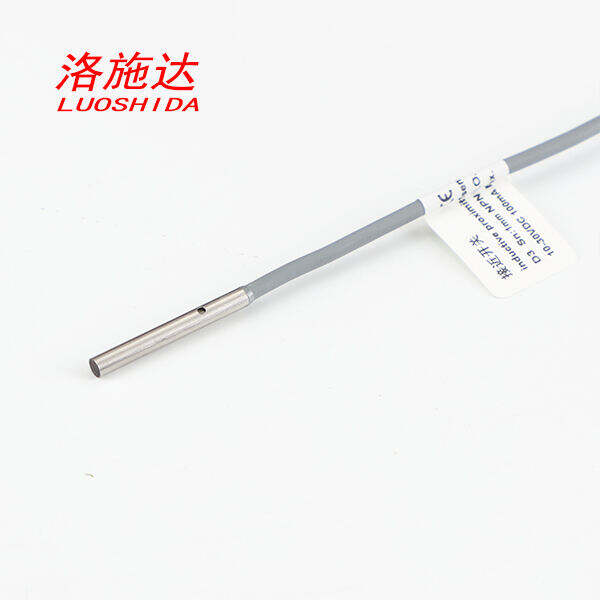

D3 Mini Capteur Inductif : Opération de type câble compact

Le capteur inductif D3 Mini a été conçu pour s'adapter à toutes sortes de situations dans les usines et les installations industrielles, grâce à sa petite taille et à son système de connexion par câble. Ces capteurs compacts fonctionnent très efficacement lorsqu'il y a peu d'espace disponible. Leur faible encombrement leur permet d'être installés dans des endroits où les capteurs plus volumineux ne tiendraient tout simplement pas. L'appareil est livré avec le câble déjà fixé, ce qui rend l'installation très rapide. La plupart des personnes qui installent ces capteurs apprécient particulièrement leur grande sensibilité et leur solidité, même après plusieurs années d'utilisation. Ils résistent également bien dans des conditions difficiles, fournissant des mesures fiables sans déclencher inutilement d'alarmes, dans la plupart des cas.

Capteur haute performance Q5 pour intégration robotique

Le capteur Q5 se démarque vraiment lorsqu'il s'agit de travailler avec des robots, apportant des fonctionnalités assez spécifiques pour automatiser les processus. Ce qui rend son fonctionnement si efficace, c'est sa facilité de connexion avec différents systèmes robotiques, ce qui permet aux machines d'opérer avec une précision extrême, même lorsque les conditions varient constamment. Conçu solide dès sa base, ce capteur ne déçoit pas les utilisateurs avec le temps, un point essentiel pour les responsables d'usine qui savent qu'une minute d'arrêt d'une machine coûte cher. Des tests effectués dans des usines de production montrent que ces capteurs font réellement une différence, une usine ayant même constaté une amélioration de 30 % du temps de cycle après leur installation. Les entreprises ayant adopté ce capteur constatent moins d'arrêts inattendus et une meilleure qualité globale de production, des facteurs déterminants sur les marchés concurrentiels où les marges sont minces.

Facteurs liés à la portée de détection et au matériau cible

Il est essentiel de comprendre comment les différents matériaux influencent la distance de détection lors du choix d'un capteur inductif. Ces capteurs fonctionnent idéalement avec des objets métalliques, mais la portée réelle de détection varie selon le type de métal concerné. Les métaux ferreux, tels que le fer et l'acier, donnent généralement de meilleurs résultats, car ils se saturent plus facilement, ce qui permet au capteur de les détecter à plus grande distance par rapport aux métaux non ferreux comme l'aluminium ou le cuivre. Avant d'acheter un capteur, il est judicieux de réfléchir aux matériaux les plus fréquemment rencontrés en conditions normales d'utilisation. Choisir le capteur adapté au matériau à détecter ainsi qu'à la distance de détection requise fait toute la différence en termes de performance dans des conditions réelles. Une erreur courante consiste à utiliser un capteur conçu principalement pour les métaux ferreux sur des pièces en aluminium. Ce type d'inadéquation entraîne généralement des signaux affaiblis et des mesures imprécises, provoquant des problèmes ultérieurs liés à l'arrêt d'équipements ou à des perturbations dans la production.

Résistance environnementale et considérations de montage

La résistance environnementale joue un rôle majeur dans le choix des bons capteurs inductifs pour des applications réelles. Ces capteurs font face à toutes sortes de conditions difficiles sur les lignes de production, notamment une chaleur intense, des environnements humides et des produits chimiques corrosifs présents lors de l'entretien courant. Des matériaux de construction de bonne qualité associés à des revêtements protecteurs permettent d'augmenter la durée de vie des capteurs tout en maintenant leur précision dans le temps. Le montage est également d'une importance égale. La façon dont le capteur est installé fait toute la différence quant à son fonctionnement réel. Une mauvaise installation entraîne rapidement des problèmes. Le capteur peut être affecté par les vibrations provenant des machines environnantes, déréglé pendant les opérations courantes ou entrer accidentellement en contact avec des objets avec lesquels il ne devrait pas interagir. Tous ces problèmes perturbent la force du signal et les mesures. C'est pourquoi il est si important d'évaluer attentivement l'environnement dans lequel le capteur va fonctionner et de choisir des solutions de montage adaptées pour obtenir des résultats fiables jour après jour.

Intégration avec les PLC et systèmes d'automatisation

Lorsque nous connectons des capteurs inductifs à des API (ces Automates Programmables Industriels) au sein d'environnements automatisés, cela améliore vraiment l'efficacité du système et rend les données beaucoup plus précises. La mise en place consiste généralement à faire communiquer le capteur avec l'API afin que celui-ci puisse traiter les données en temps réel et maintenir un fonctionnement optimal. Ce qui suit est vraiment impressionnant : ces systèmes connectés peuvent prendre des décisions automatiquement, s'ajuster eux-mêmes lorsque des changements surviennent pendant la production, et surveiller les opérations bien plus efficacement qu'auparavant. Étant donné que les capteurs inductifs sont excellents pour détecter précisément les objets métalliques, leur association avec des API conduit à des lignes de production plus fiables et à des performances globales largement améliorées. Regardons ce qui se passe actuellement dans les usines de fabrication automobile : elles constatent des baisses importantes du temps d'arrêt des machines après l'installation de systèmes de capteurs correctement intégrés, en plus du fait que les pièces sont produites avec une précision bien supérieure grâce à cette configuration.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES