Précision des capteurs laser sans refroidissement supplémentaire : comment la conception écologique réduit les déchets

L'impact de la précision des capteurs laser sur la fabrication durable

Comment la précision des capteurs laser permet de réduire les déchets dans l'ingénierie de précision

Lorsque des capteurs laser sont utilisés pour des tâches de coupe et de gravure, ils réduisent considérablement les déchets de matériaux, car ils permettent d'atteindre des cibles avec une précision incroyable au niveau micron. Cela signifie des largeurs de trait plus fines et moins d'erreurs pendant les séries de production. Selon des données récentes du secteur datant de 2024, les fabricants indiquent réaliser environ 30 % d'économie sur les matières premières en passant de techniques traditionnelles à ces systèmes avancés. Avec si peu de défauts issus du processus, il y a simplement moins de besoins de réparations ultérieures, ce qui économise à la fois le temps et l'énergie normalement dépensés pour corriger les erreurs. De plus, la possibilité d'ajuster les alignements en cours de travail permet de maintenir un fonctionnement fluide dans les usines produisant des pièces d'aéronefs, des composants automobiles et même des puces électroniques miniatures, tout en maintenant des taux de rebut faibles dans ces industries exigeantes.

Intégration des Lasers à Impulsions Ultracourtes (USP) pour une Micromachining Écoénergétique

Les lasers à impulsion ultracourte (USP) fonctionnent en envoyant des rafales incroyablement courtes sur des surfaces de matériaux, vaporisant essentiellement ce qui doit être retiré sans générer d'accumulation de chaleur. Cela signifie qu'il n'y a plus besoin de ces systèmes de refroidissement liquide encombrants qui consomment généralement environ 40 % de l'énergie totale dans les configurations traditionnelles. Selon des études récentes portant sur les pratiques de fabrication écologiques dans différents secteurs industriels, le passage à la technologie USP permet de réduire la consommation d'énergie de 25 à 35 % par machine, tout en conservant un niveau de précision remarquable inférieur à un micromètre. L'absence de fluides réfrigérants permet non seulement d'économiser de l'argent, mais évite également divers problèmes liés à l'élimination des déchets dangereux et aux risques potentiels de pollution de l'eau. Pour les fabricants produisant des pièces nécessitant des tolérances strictes, cette approche représente une avancée concrète vers des méthodes de production durables, sans compromis sur les normes de qualité.

Étude de cas : Usinage laser haute précision dans la production de dispositifs médicaux

Un fabricant de dispositifs cardiaques a adopté le micro-usinage laser pour la fabrication de ses stents et instruments chirurgicaux, ce qui a réduit les ressources nécessaires. Le procédé de marquage laser a diminué les déchets en titane d'environ 32 %, grâce à une meilleure disposition des pièces dans l'espace de fabrication. L'entreprise utilise désormais des traitements de surface USP au lieu de méthodes de polissage chimique, éliminant ainsi environ 15 tonnes de solvants par an de ses déchets. Lorsque les anciens systèmes de refroidissement ont été arrêtés, la consommation d'énergie a chuté de près de 28 %. De plus, avec presque aucun défaut constaté pendant les séries de production, l'utilisation des matériaux est parvenue à atteindre près de 98 % lors de la fabrication de lots de 50 000 unités. Cela démontre que ces systèmes laser contrôlés par capteurs n'améliorent pas seulement la qualité des produits médicaux, mais aident également les fabricants à atteindre simultanément leurs objectifs exigeants en matière de durabilité.

Élimination des coûts liés au refroidissement : Progrès dans la conception écologique des systèmes laser

Coûts environnementaux des systèmes de refroidissement laser traditionnels

Les systèmes traditionnels de refroidissement par eau représentent 15 à 30 % de l'énergie totale consommée dans les applications industrielles au laser. Ils coûtent aux fabricants plus de 740 000 dollars par an en maintenance et en infrastructure (Institut Ponemon, 2023), tout en présentant des risques environnementaux liés à la contamination de l'eau et aux émissions de frigorigènes — en moyenne 2,4 tonnes/an par ligne de production, ce qui équivaut aux émissions annuelles de 52 véhicules de tourisme.

Conceptions innovantes de refroidissement passif préservant la précision des capteurs laser

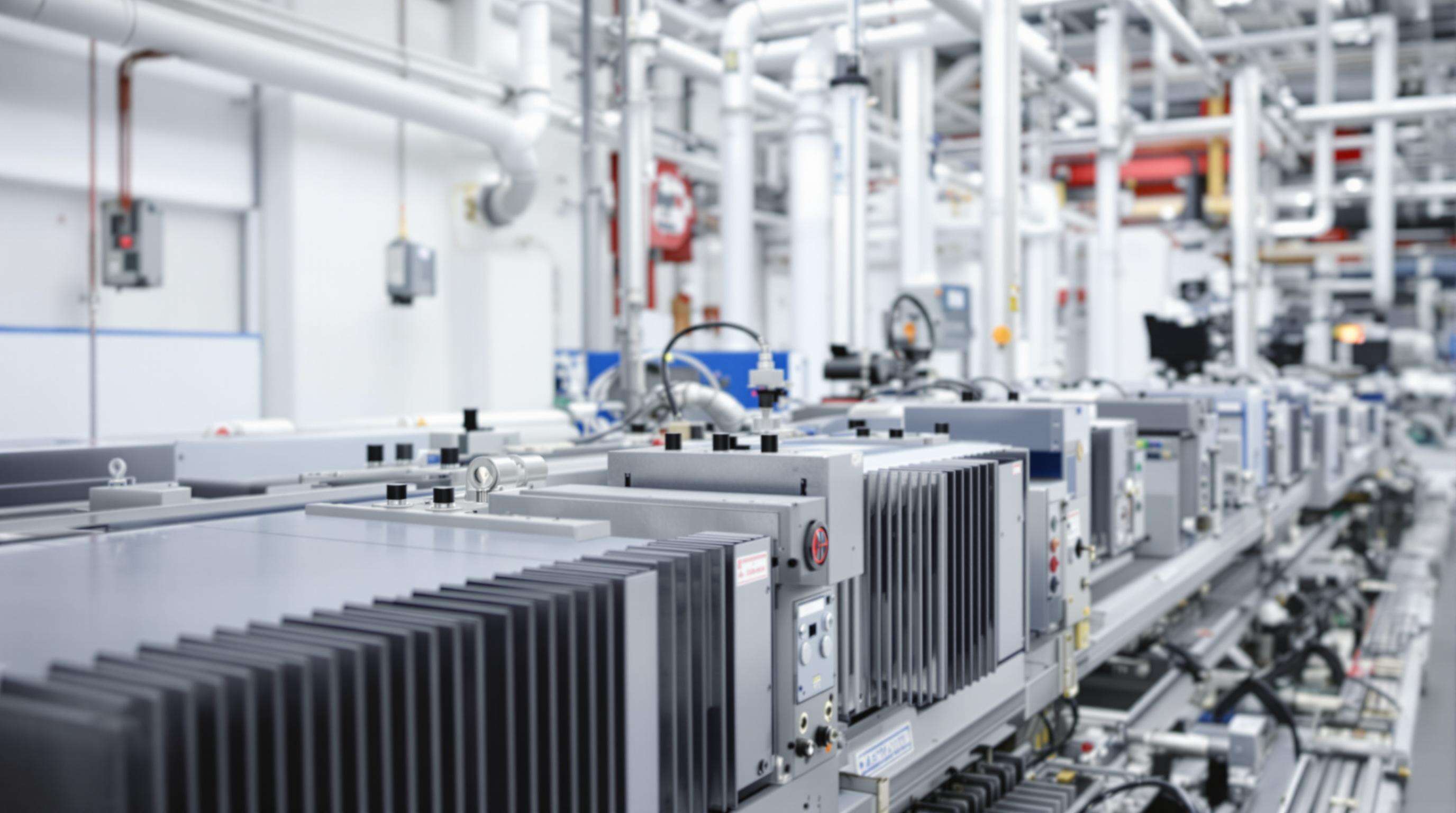

Les derniers lasers à diode montés sur rack intègrent désormais une livraison par fibre de 300 micromètres ainsi que des techniques améliorées de gestion thermique, leur permettant de fonctionner sans avoir besoin de refroidisseurs externes. L'approche de refroidissement passif maintient la stabilité de position en dessous de 0,1 micromètre, ce qui est vraiment essentiel lors d'opérations telles que le gravage de dispositifs médicaux, où même les plus petits mouvements peuvent avoir une grande importance. Et ils accomplissent tout cela en consommant beaucoup moins d'énergie que les anciens modèles refroidis par l'eau. Des tests grandeur nature ont démontré une réduction d'environ deux tiers de la consommation d'énergie par rapport à ces systèmes traditionnels. De plus, ces unités peuvent fonctionner en continu pendant plusieurs jours d'affilée à pleine puissance de 500 watts sans difficulté.

Évaluation des compromis de performance dans les opérations laser sans refroidissement

Selon des données récentes du secteur provenant de LIA (2023), les systèmes refroidis par air offrent en réalité des performances aussi bonnes que celles des systèmes refroidis par eau en matière de précision de coupe sur la plupart des travaux de tôlerie, exactement dans environ 93 % des cas. Ces systèmes occupent également environ 19 % d'espace en moins sur le plancher d'usine, ce qui les rend plus faciles à déplacer et à reconfigurer lorsque les besoins de production changent. Le revers de la médaille ? Ils nécessitent un contrôle thermique bien plus strict dans l'environnement où ils fonctionnent, devant généralement rester dans une plage étroite de plus ou moins 1,5 degré Celsius, par rapport à une tolérance plus large de plus ou moins 5 degrés pour les versions refroidies par eau. Les fabricants ayant effectué la transition constatent également des résultats assez impressionnants. Un responsable d'usine a mentionné avoir enregistré environ 40 % de pannes en moins, car ces machines refroidies par air ne souffrent pas de ces problèmes agaçants qui affectent constamment les systèmes hydrauliques, comme les pompes défectueuses ou les dépôts minéraux qui obstruent les conduits.

Avantages Industriels et sur le Cycle de Vie des Systèmes à Laser Écologiques et Précis

Réduction des Déchets de Matériaux et de Produits Chimiques grâce à la Précision des Capteurs Laser

La précision offerte par les capteurs laser contribue réellement à résoudre les problèmes de durabilité, car elle permet une meilleure utilisation des matériaux tout en réduisant les produits chimiques nécessaires à la production. Lorsque les fabricants atteignent une précision au niveau du micron, ils génèrent beaucoup moins de déchets de matériaux que les méthodes traditionnelles, selon des données sectorielles de l'année dernière montrant des réductions allant jusqu'à 34 %. Prenons l'exemple de la fabrication des batteries, où ces lasers rapides ont totalement remplacé les procédés d'usinage chimique utilisant des solvants nocifs tout au long des chaînes de production. Ce qui est encore plus avantageux, c'est que ce type de travail très précis réduit les opérations supplémentaires nécessaires après le traitement initial, telles que le meulage ou le polissage, qui consomment habituellement entre 20 % et 30 % d'énergie supplémentaire par rapport à ce qui serait nécessaire autrement.

Analyse du cycle de vie : Avantages en matière de durabilité grâce au déploiement de systèmes laser verts

Les systèmes laser modernes et respectueux de l'environnement apportent des améliorations mesurables en matière de durabilité sur l'ensemble de leur durée d'utilisation :

| Pour les produits de base | Systèmes traditionnels | Systèmes Laser Verts | Amélioration |

|---|---|---|---|

| Consommation d'énergie | 8,2 kW/h | 5,1 kW/h | réduction de 38 % |

| Émissions de CO2 | 12,4 t/an | 7,8 t/an | réduction de 37 % |

| Composant | 45 000 heures | 100 000+ heures | augmentation de 122 % |

Les conceptions à refroidissement passif et modulaire prolongent les intervalles d'entretien, réduisant de 60 % les déchets de pièces de rechange sur un cycle de vie de 10 ans.

Déploiement de la technologie laser vert dans la fabrication industrielle B2B

Quatre facteurs accélèrent l'adoption dans l'industrie lourde :

- Rapport énergie-précision : Les nouveaux lasers à fibre offrent des performances de 50 W avec une consommation d'énergie inférieure de 30 % par rapport aux systèmes existants

- Compatibilité avec les rénovations : 72 % des machines CNC peuvent intégrer des modules laser sans remplacer l'ensemble du système

- Conformité réglementaire : Permet de respecter les normes ISO 14001 et EPA relatives à un procédé sans produits chimiques et à faibles déchets

- Coût Total : Offre un retour sur investissement en 18 mois grâce aux économies d'énergie et à la réduction des déchets dangereux à éliminer

Cette évolutivité établit capteur laser la précision comme une technologie fondamentale pour atteindre les réductions d'émissions de Scope 3 dans l'aéronautique, l'automobile et la fabrication de dispositifs médicaux.

Questions fréquemment posées

Quels sont les avantages de l'utilisation des capteurs laser dans la fabrication ?

Les capteurs laser permettent une grande précision dans la fabrication, réduisent le gaspillage de matériau, augmentent l'efficacité énergétique et minimisent les défauts, entraînant des économies de coûts et une durabilité accrue.

Comment les lasers à impulsions ultrabrèves contribuent-ils à la durabilité ?

Les lasers à impulsions ultrabrèves réduisent la consommation d'énergie en éliminant le besoin de systèmes de refroidissement liquides et diminuent les déchets dangereux en évitant l'utilisation de polluants tels que les solvants.

Pourquoi le refroidissement passif est-il bénéfique pour les systèmes laser ?

Le refroidissement passif élimine les inconvénients environnementaux et opérationnels des systèmes traditionnels de refroidissement par eau, réduisant les coûts énergétiques et l'impact environnemental tout en maintenant la précision.

Quels avantages en matière de durabilité les systèmes laser verts peuvent-ils offrir ?

Les systèmes à laser vert offrent une réduction de 38 % de la consommation d'énergie, des émissions de CO2 inférieures de 37 %, et une durée de vie des composants plus du double par rapport aux systèmes traditionnels.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES