Sensores de Proximidade Indutivos: Resolvendo Desafios Complexos de Detecção com Facilidade

Como os Sensores de Proximidade Indutivos Enfrentam Desafios de Detecção

Princípios Eletromagnéticos para Detecção Precisa de Metais

Os sensores indutivos de proximidade funcionam basicamente com campos eletromagnéticos para detectar objetos metálicos próximos. O que acontece é bastante interessante: o sensor cria um campo magnético alternado por meio de uma bobina. Quando algo feito de metal se aproxima o suficiente, ele perturba o padrão do campo magnético, indicando ao sensor que há metal presente ali. A maioria desses sensores opera em frequências entre 10 e 70 quilohertz. Essa faixa ideal permite que detectem diferentes tipos de metais, independentemente do tamanho ou composição. Por que isso é importante? Bem, em fábricas de processamento de alimentos, esses sensores são fundamentais para identificar partículas metálicas acidentais antes que elas acabem nos produtos. As fábricas automotivas também dependem deles, garantindo que todos os pequenos componentes metálicos sejam montados corretamente, sem perder nenhum elemento crítico durante as linhas de produção.

Tecnologia de Detecção sem Contato em Ambientes Hostis

Ao lidar com condições operacionais realmente difíceis, a tecnologia de detecção sem contato, como sensores indutivos de proximidade, torna-se absolutamente essencial. Estamos falando de locais onde as temperaturas aumentam abruptamente, a pressão se intensifica ou há simplesmente muita sujeira e graxa por toda parte. Todos esses fatores contribuem para taxas de falha muito mais elevadas ao utilizar sensores convencionais baseados em contato. A vantagem das abordagens sem contato é que elas evitam completamente problemas de desgaste físico e reduzem os danos potenciais tanto ao sensor quanto ao equipamento que está sendo monitorado. As instalações industriais descobriram que os sensores indutivos se destacam pela sua durabilidade. Testes realizados no campo mostram que esses sensores falham muito menos frequentemente em comparação com os tipos tradicionais com contato, o que significa maior confiabilidade ao longo do tempo e uma vida útil prolongada para os equipamentos, apesar das condições adversas enfrentadas diariamente.

Designs Adaptáveis para Integração Industrial

Os sensores de proximidade indutivos funcionam muito bem em diversos ambientes industriais diferentes, pois se adaptam facilmente a qualquer configuração em que sejam instalados. A natureza modular desses dispositivos significa que as empresas podem personalizá-los com bastante facilidade, dependendo do tipo de detecção necessária. Também encontramos diversos formatos disponíveis — pense, por exemplo, nos modelos padrão redondos, em comparação aos retangulares, além das edições especiais desenvolvidas para suportar ambientes extremamente quentes ou frios. Considere, por exemplo, os pisos de fábricas, onde limitações de espaço frequentemente exigem sensores que se encaixem perfeitamente, sem ocupar espaço adicional. Além disso, no que diz respeito ao cumprimento dos requisitos regulatórios, a maioria dos fabricantes segue as normas da IEC e da ISO. Isso não é apenas burocracia; a certificação adequada garante, de fato, que tudo funcione com segurança dentro dos parâmetros estabelecidos. Por isso, muitas fábricas preferem esses sensores ao atualizarem seus equipamentos existentes.

Posicionamento Preciso no Usinagem CNC

Em oficinas de usinagem CNC em todo o país, sensores indutivos tornaram-se ferramentas essenciais para acertar essas tolerâncias apertadas. Quando os fabricantes instalam esses sensores, conseguem posicionar as peças com precisão notável, algo que é muito importante durante operações como torneamento, fresagem e furação. O modo como esses sensores funcionam cria um tipo de sistema de verificação contínua que mantém tudo funcionando suavemente, ao mesmo tempo em que garante que componentes metálicos estejam devidamente alinhados antes do início do corte. Tome como exemplo o trabalho em tornos, onde mesmo pequenas variações podem levar ao rápido acúmulo de sucata metálica e desgaste dispendioso das ferramentas. Dados do mundo real mostram que oficinas que implementam tecnologia de sensores indutivos normalmente observam redução de cerca de 30% nas taxas de erro, o que se traduz em produtos acabados de melhor qualidade e menos lotes rejeitados nas linhas de produção.

Garantia de Qualidade na Linha de Montagem Automatizada

Nas linhas de montagem modernas, os sensores indutivos desempenham um papel fundamental na identificação de problemas antes que se tornem questões reais, ajudando os fabricantes a cumprirem seus requisitos de qualidade. Esses dispositivos se encaixam perfeitamente nos sistemas de controle de qualidade, pois são capazes de detectar componentes metálicos com notável precisão. Na fabricação de automóveis, por exemplo, esses sensores verificam se os parafusos estão devidamente fixados durante a construção dos veículos, evitando que carros com defeito saiam da linha de produção. Algumas fábricas relatam redução nas taxas de defeitos em cerca de 30% após a instalação desses sistemas. Quando as peças precisam ser posicionadas exatamente de um determinado modo, esses sensores de proximidade garantem que tudo esteja alinhado corretamente. Isso não apenas assegura que os produtos atendam às especificações, como também resulta em menos rejeições e maior velocidade na produção ao longo do piso da fábrica.

Monitoramento de Segurança para Maquinário Pesado

A segurança em torno de maquinário pesado recebe um grande impulso dos sensores indutivos. Esses dispositivos funcionam em tempo real, de modo que quando algo sai do normal, como sobrecarga de equipamentos ou objetos inesperados se aproximando muito, eles acionam sistemas de parada de emergência antes que acidentes aconteçam. Obras de construção e fábricas têm usado sensores de proximidade indutivos há anos para manter os trabalhadores seguros. Os empilhadeiras automatizadas são um bom exemplo. Os sensores instalados nessas máquinas detectam pessoas caminhando muito próximas ou obstáculos bloqueando caminhos, fazendo com que a empilhadeira pare automaticamente. Esse tipo de tecnologia tornou os ambientes de trabalho significativamente mais seguros no geral. As empresas relatam menos acidentes e menor tempo de inatividade após a instalação desses sensores, o que significa maior produtividade sem comprometer a segurança dos trabalhadores.

Sistemas de Classificação de Materiais em Reciclagem

Os sensores indutivos desempenham um papel realmente importante nos sistemas de separação de materiais, especialmente no setor de reciclagem, onde fazem uma grande diferença. Eles conseguem distinguir diversos materiais com bastante eficiência, o que significa que a separação automatizada funciona muito melhor do que quando é feita manualmente por pessoas. Como esses sensores não requerem contato físico, respondem rapidamente e conseguem lidar com processos em alta velocidade. Usinas de reciclagem relatam que a instalação desses sensores aumenta significativamente a quantidade de materiais recicláveis recuperados. Ao automatizar a separação com capacidades precisas de detecção de metais, não apenas a reciclagem se torna mais eficiente, como também contribui para avançarmos em direção a métodos mais sustentáveis de gerenciamento de resíduos.

Imunidade a Poeira, Umidade e Flutuações de Temperatura

Os sensores de proximidade indutivos realmente se destacam quando as condições ficam difíceis em ambientes industriais, onde outros sistemas de detecção tendem a falhar ou apresentar resultados inconsistentes. Esses sensores são construídos para serem resistentes o suficiente para lidar com todo tipo de condição adversa, como acúmulo de poeira, exposição à água e grandes variações de temperatura, sem perder o desempenho. Considere, por exemplo, os pisos de fabricação: eles continuam funcionando perfeitamente mesmo quando há óleo no ar ou peças sendo lavadas, situações que prejudicariam rapidamente a maioria dos sensores ópticos. O fato de que eles duram muito tempo sob essas condições rigorosas significa que as empresas não precisam substituí-los com tanta frequência. De acordo com dados do setor, instalações que utilizam esses sensores robustos observam uma redução de cerca de 30% nas necessidades de manutenção, o que se traduz em economia real ao longo do tempo, mantendo as linhas de produção funcionando sem interrupções, independentemente das condições enfrentadas.

Confiabilidade a Longo Prazo com Manutenção Mínima

Um grande vantagem dos sensores de proximidade indutivos é a confiabilidade que mantêm ao longo do tempo em comparação com outros tipos, como os eletromagnéticos ou ópticos. Esses sensores praticamente não exigem manutenção, já que não possuem peças móveis internas que possam desgastar. Isso faz toda a diferença na operação de fábricas ou linhas de produção, onde cada minuto é valioso. Algumas plantas de fabricação chegaram a economizar milhares de reais em custos de reparo simplesmente porque esses sensores têm uma vida útil muito longa sem apresentar falhas. Gerentes de fábrica com quem conversamos mencionaram o quanto é frustrante ter sensores convencionais falhando inesperadamente, mas com os modelos indutivos, raramente enfrentam esses problemas durante as operações normais. Os sensores continuam funcionando dia após dia, sem causar transtornos.

Resposta de Alta Velocidade para Processos Dinâmicos

Quando as coisas se movem em alta velocidade em ambientes industriais, a rapidez com que os sensores indutivos reagem faz toda a diferença para o funcionamento suave desses processos dinâmicos. Esses sensores respondem tão rapidamente que praticamente eliminam erros durante as operações, o que significa menos tempo gasto corrigindo problemas e mais produção sendo realizada. O que realmente impressiona neles é a capacidade de detectar mudanças quase instantaneamente, mantendo o ritmo mesmo nos sistemas automatizados mais complexos, sem perder o passo. Alguns estudos recentes indicam que fábricas têm experimentado reduções de 15% a 30% no tempo de inatividade após migrarem para esse tipo de sensor. Além de economizar tempo, essa velocidade ajuda a manter fluxos de trabalho consistentes ao longo do dia. Nós mesmos já vimos isso acontecer em diversas fábricas, onde os índices de produção subiram drasticamente após a implementação da tecnologia de sensores mais rápidos nas linhas de montagem.

Sensor Indutivo Q5 Square: Detecção de Alta Eficiência no Uso de Espaço

O que torna o Sensor Indutivo Quadrado Q5 tão especial? Seu formato quadrado e robusto economiza espaço valioso, mantendo ao mesmo tempo um poder de detecção eficaz. O design compacto encaixa-se perfeitamente em locais apertados onde sensores maiores não funcionariam, sem comprometer as capacidades de detecção. Vemos esses sensores desempenhando um excelente desempenho em locais como linhas de montagem e sistemas de movimentação de materiais, onde cada polegada é importante. Eles conseguem detectar com precisão até mesmo pequenas peças metálicas, algo fundamental quando a velocidade de produção é crítica. Além disso, a qualidade de construção aguenta condições difíceis. Esses sensores continuam funcionando com confiabilidade, quer estejam instalados perto de fontes de calor ou em áreas de armazenamento frio, algo com que muitos concorrentes têm dificuldade em ambientes extremos.

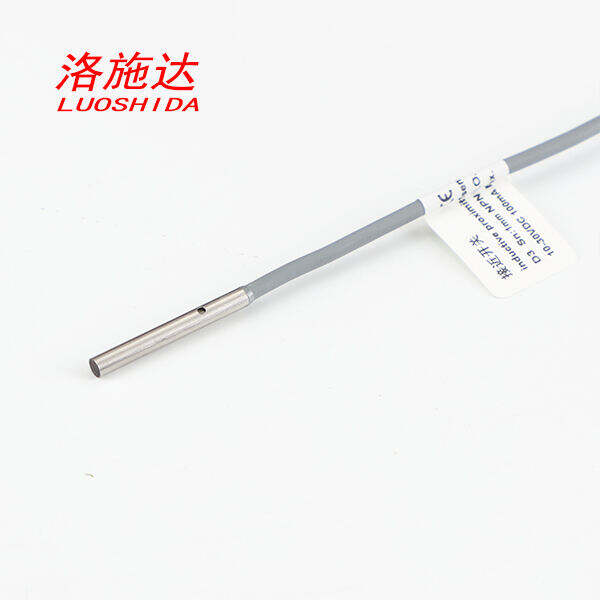

Sensor Indutivo D3 Mini: Operação Compacta do Tipo Cabo

O sensor indutivo D3 Mini foi desenvolvido para lidar com todas as sortes de situações diferentes em fábricas e instalações devido ao seu tamanho reduzido e ao modo como se conecta por meio de cabos. Esses pequenos sensores funcionam muito bem quando o espaço disponível é limitado. O seu pequeno tamanho permite instalá-los em locais onde sensores maiores simplesmente não cabem. O conjunto inclui o cabo já fixo, então a instalação é bastante rápida. A maioria das pessoas que instalam esses dispositivos elogia bastante a sua sensibilidade, além do fato de não quebrarem facilmente mesmo após anos de uso. Eles também se mostram bastante resistentes em ambientes desafiadores, fornecendo leituras confiáveis e evitando disparos desnecessários na maior parte do tempo.

Sensor de Alto Desempenho Q5 para Integração Robótica

O sensor Q5 realmente se destaca quando se trata de trabalhar com robôs, oferecendo funcionalidades bastante especiais para a automação de processos. O que faz com que ele funcione tão bem é a facilidade com que se conecta a diferentes sistemas robóticos, permitindo que as máquinas operem com precisão mesmo em condições que mudam constantemente. Construído com durabilidade desde sua base, este sensor não decepciona os usuários ao longo do tempo, algo que gerentes de fábrica valorizam muito, já que cada minuto de inatividade da máquina custa dinheiro. Testes realizados em instalações fabris mostram que esses sensores fazem uma diferença real, com uma fábrica relatando ciclos de produção 30% mais rápidos após a instalação. Empresas que já fizeram a mudança relatam menos desligamentos inesperados e uma qualidade geral superior na produção, fatores que fazem toda a diferença em mercados competitivos com margens reduzidas.

Fatores no Alcance de Sensação e Material do Alvo

Familiarizar-se com a forma como diferentes materiais afetam a distância de deteção é muito importante ao escolher sensores indutivos. Estes sensores funcionam melhor com objetos metálicos, mas a distância real de deteção varia conforme o tipo de metal envolvido. Metais ferrosos, como ferro e aço, geralmente oferecem melhores resultados, pois saturam mais facilmente, o que significa que o sensor consegue detetá-los de uma distância maior em comparação com opções não ferrosas, como alumínio ou cobre. Antes de efetuar uma compra, é essencial considerar quais materiais estarão mais frequentemente presentes durante a operação. Escolher o sensor certo, compatível com o material a ser detectado e com a distância de sensibilidade necessária, faz toda a diferença no desempenho prático. Um erro comum ocorre quando alguém escolhe um sensor projetado principalmente para metais ferrosos e tenta utilizá-lo em peças de alumínio. Esse desencontro normalmente resulta em sinais mais fracos e leituras imprecisas, causando problemas futuros, como falhas na produção ou tempo de inatividade do equipamento.

Resistência Ambiental e Considerações de Fixação

A resistência ambiental desempenha um papel fundamental na escolha dos sensores indutivos adequados para aplicações no mundo real. Esses sensores enfrentam todo tipo de situação difícil nos pisos de fábrica, incluindo altas temperaturas, ambientes úmidos e produtos químicos corrosivos que fazem parte da manutenção regular. Materiais de construção de boa qualidade, juntamente com revestimentos protetores, fazem com que esses sensores durem mais, mantendo sua precisão ao longo do tempo. A instalação também é igualmente importante. A forma como o sensor é instalado faz muita diferença no desempenho real do equipamento. Se a instalação for feita incorretamente, problemas começam a surgir rapidamente. O sensor pode captar vibrações provenientes de máquinas próximas, sair de alinhamento durante operações rotineiras ou entrar em contato acidentalmente com algo com o qual não deveria. Todas essas situações afetam a intensidade do sinal e as leituras. Por isso, é muito importante dedicar tempo para avaliar que tipo de ambiente o sensor irá operar e escolher soluções de montagem adequadas, garantindo resultados confiáveis dia após dia.

Integração com PLCs e Sistemas de Automação

Quando conectamos sensores indutivos a CLPs (aqueles Controladores Lógicos Programáveis) dentro de ambientes automatizados, isso realmente melhora o desempenho dos sistemas e torna os dados muito mais precisos. Configurar isso normalmente significa estabelecer a comunicação entre o sensor e o CLP, para que ele possa processar os dados em tempo real e manter tudo funcionando sem interrupções. O que acontece em seguida é bastante interessante — esses sistemas conectados podem tomar decisões automaticamente, ajustar-se quando há mudanças durante a produção e supervisionar as operações de maneira muito mais eficaz do que antes. Como os sensores indutivos são excelentes em detectar com precisão objetos metálicos, combiná-los com CLPs resulta em linhas de produção mais confiáveis e um desempenho global significativamente melhor. Veja o que está acontecendo atualmente nas fábricas de manufatura automotiva — elas têm registrado quedas dramáticas na ociosidade das máquinas após a instalação de sistemas de sensores integrados corretamente, além de peças sendo produzidas com muito mais precisão graças a essa configuração.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES