Precisão de Sensores a Laser Sem Resfriamento Adicional: Como o Design Verde Reduz o Desperdício

O Impacto da Precisão do Sensor a Laser na Manufatura Sustentável

Como a Precisão do Sensor a Laser Permite a Redução de Desperdício em Engenharia de Precisão

Quando os sensores a laser são utilizados em tarefas de corte e gravação, eles reduzem significativamente o desperdício de materiais, pois conseguem atingir os alvos com precisão incrível ao nível de mícron. Isso significa larguras de corte menores e menos erros durante as produções. De acordo com dados recentes do setor de 2024, fabricantes relatam economizar cerca de 30% nos materiais brutos ao migrarem de técnicas antigas para esses sistemas avançados. Com tão poucos defeitos no processo, há muito menos necessidade de correções posteriores, o que economiza tempo e energia normalmente gastos com ajustes. Além disso, a capacidade de ajustar o alinhamento durante o funcionamento mantém tudo operando suavemente nas fábricas que produzem peças para aeronaves, componentes automotivos e até chips minúsculos para eletrônicos, mantendo baixas taxas de desperdício nesses setores exigentes.

Integração de Lasers de Pulso Ultracurto (USP) para Micromecanização com Alta Eficiência Energética

Os lasers de pulso ultracurto (USP) funcionam disparando rajadas incrivelmente curtas sobre superfícies de materiais, basicamente vaporizando o que precisa ser removido sem gerar acúmulo de calor. Isso significa que não há necessidade daquelas volumosas sistemas de refrigeração líquida que normalmente consomem cerca de 40% da energia total em configurações tradicionais. De acordo com estudos recentes que analisaram práticas de manufatura sustentável em diferentes indústrias, a transição para a tecnologia USP reduz o consumo de energia em cerca de 25% a 35% por máquina, mantendo ainda aquele nível impressionante de detalhe abaixo de um micrômetro. A ausência de fluidos refrigerantes não apenas economiza custos, mas evita diversos problemas relacionados ao descarte de resíduos perigosos e possíveis problemas de poluição hídrica. Para fabricantes que produzem peças que exigem tolerâncias rigorosas, isso representa um avanço real nos métodos de produção sustentáveis, sem comprometer os padrões de qualidade.

Estudo de Caso: Manufatura a Laser de Alta Precisão na Produção de Equipamentos Médicos

Um fabricante de dispositivos cardíacos passou a utilizar micromecanização a laser para seus stents e instrumentos cirúrgicos, o que reduziu os recursos necessários. O processo de marcação a laser diminuiu o desperdício de titânio em cerca de 32%, pois foi possível encaixar melhor as peças no espaço de fabricação. A empresa também começou a utilizar tratamentos superficiais USP em vez de métodos de polimento químico, eliminando cerca de 15 toneladas de solventes anualmente de seu fluxo de resíduos. Quando os antigos sistemas de refrigeração foram desativados, o consumo de energia caiu quase 28%. E com praticamente nenhum defeito aparecendo nas corridas de produção, a empresa conseguiu alcançar cerca de 98% de aproveitamento dos materiais ao fabricar lotes de 50.000 unidades. Isso demonstra que esses sistemas a laser com controle por sensores não apenas melhoram a qualidade dos produtos médicos, mas também ajudam os fabricantes a atingirem as metas rigorosas de sustentabilidade.

Eliminação do Custo de Refrigeração: Avanços no Design Sustentável em Sistemas a Laser

Custos Ambientais dos Sistemas Tradicionais de Resfriamento a Laser

Sistemas tradicionais de resfriamento baseados em água representam 15–30% do consumo total de energia em aplicações industriais de laser. Eles custam aos fabricantes mais de $740.000 anualmente em manutenção e infraestrutura (Ponemon Institute 2023), além de apresentar riscos ambientais por meio da contaminação da água e emissões de refrigerantes—em média 2,4 toneladas/ano por linha de produção, equivalentes às emissões anuais de 52 veículos de passageiros.

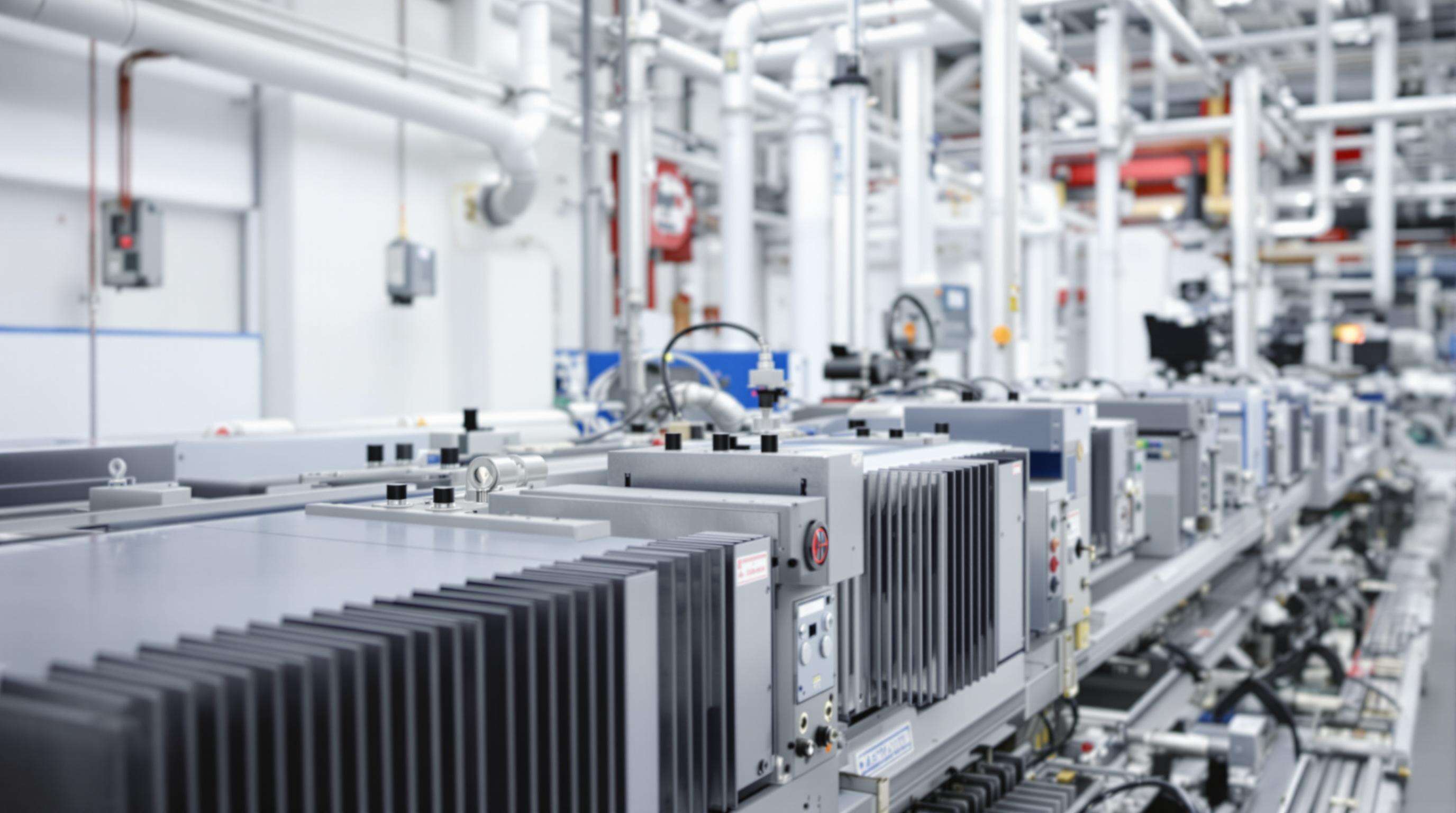

Designs de Resfriamento Passivo Inovadores Que Preservam a Precisão dos Sensores a Laser

Os mais recentes lasers de diodo com montagem em rack agora incorporam uma entrega de fibra de 300 micrômetros, juntamente com técnicas aprimoradas de gerenciamento térmico, permitindo que funcionem sem a necessidade de chillers externos. A abordagem de refrigeração passiva mantém a estabilidade de posição abaixo de 0,1 micrômetros, o que é realmente importante ao realizar tarefas como a gravação de dispositivos médicos, onde até os menores movimentos importam significativamente. E eles fazem tudo isso consumindo consideravelmente menos energia do que os modelos mais antigos refrigerados a água. Testes práticos demonstraram uma redução de cerca de dois terços no consumo de energia em comparação com esses sistemas tradicionais. Além disso, essas unidades são capazes de operar continuamente por dias seguidos com capacidade máxima de 500 watts sem qualquer problema.

Avaliação das Compensações de Desempenho nas Operações a Laser sem Refrigeração

De acordo com dados recentes do setor da LIA (2023), os sistemas resfriados a ar têm desempenho tão bom quanto os resfriados a água no que diz respeito à precisão de corte na maioria dos trabalhos com chapas metálicas, exatamente em cerca de 93% dos casos. Esses sistemas também ocupam cerca de 19% menos espaço no chão de fábrica, o que os torna mais fáceis de mover e reconfigurar quando as necessidades de produção mudam. A desvantagem? Eles exigem um controle de temperatura muito mais rígido no ambiente em que operam, normalmente precisando permanecer dentro de uma faixa estreita de mais ou menos 1,5 grau Celsius, em comparação com a tolerância mais ampla de mais ou menos 5 graus dos sistemas resfriados a água. Fabricantes que fizeram a mudança também estão obtendo resultados bastante impressionantes. Um gerente de fábrica mencionou que experimentaram cerca de 40% menos paradas, já que essas máquinas resfriadas a ar não sofrem com aqueles problemas irritantes que frequentemente afetam os sistemas de água, como falhas nas bombas ou obstruções causadas por minerais.

Benefícios Industriais e do Ciclo de Vida dos Sistemas de Precisão a Laser Ecologicamente Corretos

Redução de Resíduos de Materiais e Produtos Químicos por Meio da Precisão dos Sensores a Laser

A precisão oferecida pelos sensores a laser realmente contribui para enfrentar questões de sustentabilidade, pois permite um melhor aproveitamento dos materiais e reduz a necessidade de produtos químicos no processo de fabricação. Quando os fabricantes atingem precisão em nível de mícron, o desperdício de material é significativamente menor do que com métodos tradicionais, segundo dados do setor do ano passado que indicam reduções de até 34%. Tome como exemplo a fabricação de baterias, onde esses lasers de ação rápida substituíram totalmente os processos de gravação química que utilizavam solventes nocivos nas linhas de produção. O que é ainda melhor é como esse tipo de trabalho preciso minimiza etapas adicionais após o processamento inicial, como operações de desbaste ou polimento, que normalmente consomem entre 20% e 30% a mais de recursos energéticos do que seria necessário.

Análise do Ciclo de Vida: Ganho em Sustentabilidade na Implantação de Sistemas a Laser Verdes

Sistemas a laser modernos e ecológicos oferecem melhorias mensuráveis em sustentabilidade ao longo de seu ciclo de vida operacional:

| Metricidade | Sistemas Tradicionais | Sistemas a Laser Verdes | Melhoria |

|---|---|---|---|

| Consumo de Energia | 8,2 kW/h | 5,1 kW/h | redução de 38% |

| Emissões de CO2 | 12,4 t/ano | 7,8 t/ano | redução de 37% |

| Vida útil do componente | 45.000 horas | 100.000+ horas | aumento de 122% |

Sistemas de refrigeração passiva e designs modulares prolongam os intervalos de manutenção, reduzindo o desperdício de peças de reposição em 60% ao longo de um ciclo de vida de 10 anos.

Ampliação da Tecnologia de Laser Verde na Manufatura Industrial B2B

Quatro fatores estão acelerando a adoção na indústria pesada:

- Relação Energia-Precisão : Novos lasers de fibra oferecem desempenho de 50W com consumo de energia 30% menor do que sistemas anteriores

- Compatibilidade com Retrofit : 72% das máquinas CNC podem integrar módulos a laser sem substituição completa do sistema

- Alinhamento regulatório : Facilita o cumprimento dos padrões ISO 14001 e EPA para processamento livre de produtos químicos e com baixo desperdício

- Custo Total : Oferece um ROI de 18 meses por meio de economia de energia e redução no descarte de resíduos perigosos

Essa escalabilidade estabelece sensor a Laser precisão como uma tecnologia fundamental para alcançar reduções nas emissões do Escopo 3 na fabricação aeroespacial, automotiva e de dispositivos médicos.

Perguntas Frequentes

Quais são as vantagens de usar sensores a laser na fabricação?

Sensores a laser permitem alta precisão na fabricação, reduzindo o desperdício de material, aumentando a eficiência energética e minimizando defeitos, resultando em economia de custos e maior sustentabilidade.

Como os lasers de pulso ultracurto contribuem para a sustentabilidade?

Os lasers de pulso ultracurto reduzem o consumo de energia ao eliminar a necessidade de sistemas de refrigeração líquida e diminuem os resíduos perigosos ao evitar poluentes como solventes.

Por que o resfriamento passivo é benéfico para sistemas a laser?

O resfriamento passivo elimina os impactos ambientais e operacionais dos sistemas tradicionais de refrigeração à base de água, reduzindo custos energéticos e impacto ambiental, ao mesmo tempo em que mantém a precisão.

Quais benefícios de sustentabilidade os sistemas a laser verdes podem oferecer?

Os sistemas a laser verde oferecem uma redução de 38% no consumo de energia, 37% menos emissões de CO2 e uma vida útil dos componentes mais do que duplicada em comparação com os sistemas tradicionais.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES