Capteurs inductifs de détection à 40 mm sur longue distance maintenant disponibles

Comprendre la technologie des capteurs inductifs à longue distance

Principes fondamentaux des capteurs de proximité inductifs

Les capteurs inductifs sont désormais devenus un équipement standard dans de nombreuses opérations industrielles. Ces dispositifs fonctionnent selon les principes de l'induction électromagnétique. Ce qui les rend si utiles, c'est leur capacité à détecter des objets métalliques sans les toucher physiquement. Leur mode d'action consiste à générer un champ magnétique oscillant autour de la zone du capteur. Lorsqu'un objet en métal s'en approche, il perturbe ce champ, et le capteur détecte ces variations pour identifier la présence d'un objet. Cela fonctionne particulièrement bien dans des conditions difficiles où d'autres types de capteurs seraient inutilisables. Les usines confrontées à la poussière, à l'humidité ou à des températures extrêmes dépendent fortement de ce type de capteurs, car ils continuent de fonctionner même lorsque les conditions se dégradent. De plus, comme ils réagissent à différents types de métaux, les fabricants les jugent très polyvalents pour une grande variété de chaînes de production. Les systèmes de sécurité en bénéficient également, les travailleurs n'ayant pas à craindre de contact direct avec des matériaux potentiellement dangereux pendant le fonctionnement.

Pourquoi une portée de détection de 40 mm est importante en automatisation industrielle

En matière d'automatisation industrielle, disposer d'une portée de détection d'environ 40 mm fait vraiment toute la différence. Une telle portée offre aux opérateurs une certaine marge de manœuvre lors du positionnement des composants, ce qui est essentiel dans les environnements de fabrication où la précision est cruciale. L'espace supplémentaire permet aux capteurs d'identifier les objets de manière fiable, même lorsque les éléments ne sont pas parfaitement alignés, réduisant ainsi ces arrêts de production frustrants que tout le monde déteste. Sur les lignes de production rapides où les volumes sont extrêmement élevés, ces portées plus longues permettent aux machines de fonctionner plus rapidement sans compromettre les marges de sécurité. La plupart des fabricants savent par expérience que les capteurs dotés de portées plus étendues donnent effectivement de meilleurs résultats à long terme. Ils réduisent les pannes imprévues et permettent de maintenir le bon fonctionnement continu de l'ensemble de la chaîne de production, ce qui permet finalement de réaliser des économies et d'éviter bien des maux de tête pour les responsables d'usine.

Durabilité améliorée pour des environnements difficiles

Les capteurs dotés d'une portée de détection de 40 mm sont suffisamment robustes pour supporter les environnements industriels les plus difficiles. Ces appareils sont fabriqués en matériaux résistants capables de résister à l'accumulation de poussière, à l'exposition à l'eau et aux extrêmes de température, allant du froid glacial à une chaleur intense. La plupart des modèles possèdent des indices de protection élevés tels que IP67 ou IP68, ce qui signifie qu'ils peuvent être immergés dans l'eau ou exposés à des conditions météorologiques difficiles sans tomber en panne. Une telle conception robuste réduit la fréquence à laquelle les responsables d'usine doivent les remplacer, ce qui permet d'économiser sur les coûts de pièces et de main-d'œuvre à long terme. L'expérience acquise sur les lignes de production montre que lorsque les entreprises investissent dès le départ dans ces capteurs résilients, elles passent moins de temps à gérer des pannes d'équipement pendant les cycles de production, ce qui permet de maintenir un fonctionnement fluide et un niveau de productivité constant.

Ciblage Précis dans les Applications de Détection Métallique

Les capteurs dotés d'une portée de détection de 40 mm fonctionnent très bien pour détecter précisément les objets métalliques tout en réduisant les fausses alertes. Ils sont également capables de distinguer différents types de métaux, ce qui les rend assez utiles dans les configurations complexes. Prenons par exemple les lignes d'assemblage automobile, où il est essentiel de détecter même les plus petites particules métalliques avant l'inspection finale du produit. La précision est cruciale dans le domaine de la fabrication, lorsque les entreprises doivent respecter des contrôles qualité stricts afin que les produits finis répondent à toutes les spécifications requises. Des tests concrets ont démontré que les usines utilisant ces capteurs constatent une amélioration de leurs indicateurs de productivité, car les problèmes sont identifiés plus tôt dans le processus de fabrication. Pas étonnant que les usines de traitement alimentaire et les fabricants de produits pharmaceutiques s'appuient largement sur cette technologie, malgré les coûts initiaux d'investissement.

Présentation du produit : Capteurs inductifs de qualité industrielle de 40 mm

Modèle Q40 à deux fils DC : Distance de détection de 20-25 mm

Le modèle DC 2-Wire Q40 assure des performances solides dans de nombreuses applications industrielles grâce à sa portée de détection de 20 à 25 millimètres. Bien que cette portée de détection ne soit pas la plus grande disponible, sa taille compacte convient parfaitement à la plupart des besoins rencontrés sur les lignes de production. Ce qui attire particulièrement l'attention, c'est sa facilité d'installation même dans des espaces restreints où les capteurs standards ne peuvent pas s'intégrer. De nombreux techniciens apprécient cette caractéristique lorsqu'ils travaillent sur des systèmes de convoyeurs ou des machines disposant d'un espace limité autour des composants. Conçus pour durer tout en restant suffisamment sensibles pour la plupart des tâches, ces capteurs n'ont généralement pas besoin d'être remplacés aussi fréquemment que d'autres modèles disponibles sur le marché. Cette combinaison les rend assez polyvalents, adaptés à tout type d'utilisation, allant des chaînes d'assemblage aux postes de contrôle qualité dans les usines.

Connecteur carré Q40 : Solutions d'interface M12

Le modèle carré Q40 est équipé d'un connecteur spécialisé qui permet de le raccorder facilement à la plupart des équipements existants sur le plancher d'usine. L'interface M12 est devenue quasiment standard dans les installations d'automatisation industrielle de nos jours, car elle crée des connexions solides et fiables, même lorsqu'elle est confrontée à toutes sortes de conditions difficiles rencontrées dans les environnements de fabrication. Poussière, humidité, fluctuations de température - peu importe ce à quoi ces connecteurs sont exposés, ils résistent bien. Ce qui est appréciable dans ce design particulier, c'est à quel point son installation est simple et directe, sans oublier que n'importe qui peut remplacer des composants ou mettre à niveau des pièces sans devoir arrêter l'ensemble du système pendant plusieurs heures. Les équipes de maintenance adorent cela, car cela réduit considérablement les arrêts de production frustrants. Et soyons honnêtes, lorsque les connexions M12 fonctionnent comme prévu, elles s'intègrent parfaitement dans le flux de travail d'automatisation sans causer de maux de tête aux opérateurs qui s'efforcent de maintenir un fonctionnement sans accroc en permanence.

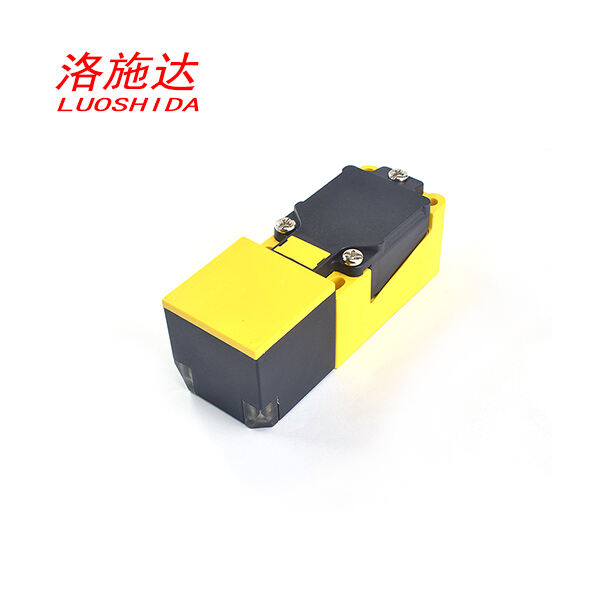

Conception Compacte Q40S : Logement Optimisé de 65mm

Le Q40S se présente dans un boîtier vraiment compact mesurant seulement 65mm de diamètre, ce qui est essentiel lorsqu'on travaille dans des espaces restreints. Malgré sa petite taille, il ne fait aucun compromis sur les performances, c'est pourquoi de nombreux techniciens le choisissent lorsque l'espace d'installation est limité. Les ingénieurs apprécient la facilité avec laquelle ils peuvent positionner ces capteurs à l'endroit souhaité dans leurs systèmes. Le format réduit permet en réalité d'économiser de l'argent à long terme puisqu'il y a moins besoin de matériel de montage supplémentaire ou de réorganisation des installations existantes. Pour les usines disposant de lignes de production encombrées ou les équipes de maintenance travaillant autour de machines anciennes, le Q40S offre à la fois des économies de coûts et une opération fiable sans occuper d'espace au sol précieux.

Applications dans divers secteurs industriels

Systèmes d'Automatisation des Lignes de Production

Dans l'automatisation des lignes de production, les capteurs inductifs apportent une réelle différence lorsqu'il s'agit d'aller plus vite. Leur rôle principal ? Identifier la position des produits et des machines afin que tout se déplace en toute fluidité sur le plancher d'usine. Lorsque ces capteurs surveillent les tapis roulants et les bras robotiques, ils permettent de maintenir un fonctionnement optimal, réduisant ainsi les erreurs pouvant être commises par les opérateurs. Des tests réels ont montré que les usines ayant installé ces capteurs ont connu une augmentation significative de leur production. En résumé, une productivité accrue globalement tout en assurant un fonctionnement efficace des lignes de production, sans gaspiller du temps ni des ressources.

Suivi de la sécurité des engins lourds

En matière d'exploitation de machines lourdes, les capteurs inductifs jouent un rôle clé dans la protection des travailleurs en réduisant les risques d'accidents. Ils fonctionnent en détectant la position des couvercles de sécurité sur les équipements, s'assurant ainsi que les machines ne démarrent pas lorsque cela ne devrait pas être le cas. Cette fonction simple mais essentielle permet d'éviter des situations dangereuses dans les ateliers et les usines. Les réglementations en matière de sécurité exigent même que les entreprises des secteurs du bâtiment et de l'industrie installent ce type de capteurs. Leur mise en place ne se limite pas à un simple respect des règles. L'expérience montre que les lieux de travail équipés de bons systèmes de capteurs connaissent généralement moins d'incidents, créant ainsi de meilleures conditions pour tous les intervenants.

Avantages par rapport aux alternatives de capteurs photoélectriques

Performance supérieure dans les environnements contaminés

Dans les environnements sales ou encombrés, les capteurs inductifs ont généralement de meilleures performances que les capteurs photoélectriques. Les capteurs photoélectriques fonctionnent avec des faisceaux lumineux qui sont facilement bloqués par la poussière, les éclaboussures d'huile ou autres salissures. Les capteurs inductifs n'ont pas ce problème car ils fonctionnent selon un principe complètement différent. Ils continuent de fonctionner de manière fiable même dans les conditions difficiles. Cela a une grande importance dans les usines de fabrication, les chantiers de construction et les unités de conditionnement alimentaire, où la saleté et la crasse sont des problèmes constants. Des tests en conditions réelles montrent que ces capteurs réduisent les erreurs de lecture dans des conditions non idéales. Pour les usines qui ont besoin de résultats fiables jour après jour, passer aux capteurs inductifs représente un choix judicieux, tant sur le plan opérationnel que financier.

Réduction des déclenchements erronés avec une détection spécifique au métal

Les capteurs inductifs présentent un avantage majeur par rapport aux capteurs photoélectriques lorsqu'il s'agit de détecter des objets métalliques sans être perturbés par des signaux erronés. Les capteurs photoélectriques ont tendance à détecter toutes sortes d'objets qui ne sont pas du tout métalliques, alors que les modèles inductifs se concentrent strictement sur ce qu'ils sont censés identifier. Cela les rend bien plus adaptés aux applications où la précision est primordiale, assurant ainsi un fonctionnement sans accroc des lignes de production. Les professionnels du secteur soulignent régulièrement un autre avantage : grâce à leur grande précision, ces capteurs n'exigent pas d'entretien constant, contrairement à d'autres types. Les usines qui travaillent avec des métaux le savent bien, car les arrêts de production entraînent des coûts, et une détection fiable réduit les interruptions pendant les processus critiques de fabrication.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES