Capteurs Inductifs Carrés : Boîtier Plat pour Espaces de Montage Réduits

Avantages des Capteurs Inductifs Carrés dans les Espaces Restreints

Conception Espace Réduit avec Boîtier Plat

Les capteurs inductifs carrés sont dotés d'un boîtier compact et plat qui les rend idéaux pour les espaces restreints lors de l'installation. Leur conception tire pleinement parti de la surface disponible et s'intègre facilement dans les machines sans difficulté majeure. Les usines indiquent avoir réduit l'encombrement de leur équipement d'environ 20 % après avoir adopté ces capteurs. Pour les fabricants travaillant sur des systèmes d'automatisation industrielle ou des installations de tapis roulants, la réduction d'espace n'est pas simplement un avantage, elle est pratiquement essentielle. Chaque centimètre compte lorsqu'il s'agit d'assembler efficacement tous les composants tout en assurant un fonctionnement optimal sur les lignes de production.

Robustesse améliorée pour environnements industriels

Les capteurs inductifs carrés offrent des performances exceptionnelles dans des environnements industriels difficiles, car ils sont fabriqués à partir de matériaux de haute qualité résistantant à la poussière, à l'humidité et aux chocs accidentels. Ces capteurs répondent à des normes industrielles strictes, comme la norme IP67, ce qui signifie qu'ils peuvent être immergés temporairement dans l'eau sans subir de dommages. Des tests pratiques montrent que les usines qui passent à ces capteurs plus robustes économisent sur les coûts de réparation et passent moins de temps à attendre des remplacements. Par exemple, une usine de production a indiqué avoir réduit sa fréquence de remplacement des capteurs de tous les 6 mois à une fois par an après avoir effectué la mise à niveau. La diminution de la nécessité d'entretiens fréquents se traduit directement par une augmentation de la production et une réduction des coûts opérationnels à long terme, particulièrement lorsque les conditions environnementales restent constamment difficiles.

Précision accrue de détection dans les configurations compactes

Les capteurs inductifs carrés offrent une détection vraiment précise dans les espaces restreints où les déclenchements intempestifs constituent un problème courant. Ces capteurs détectent efficacement les objets métalliques, même lorsque l'espace disponible est limité. La technologie qui les sous-tend permet des mesures très exactes, ce qui est essentiel dans des situations où les erreurs pourraient s'avérer coûteuses. Certaines études ont montré que l'intégration de ces capteurs dans des espaces compacts améliore réellement l'efficacité opérationnelle, environ 15 % de mieux par rapport à d'autres solutions. Grâce à cette précision accrue, de nombreux fabricants et entreprises spécialisées en automatisation privilégient généralement les capteurs inductifs carrés lorsqu'ils recherchent des performances fiables dans des conditions d'espace limité.

Capteurs Inductifs Carrés contre Alternatives Photoélectriques

Principales Différences dans la Technologie de Détection

Le fonctionnement des capteurs inductifs carrés est assez différent de celui des capteurs photoélectriques au niveau fondamental. Les capteurs photoélectriques émettent essentiellement un faisceau lumineux pour détecter des objets, alors que les modèles inductifs carrés s'appuient sur des champs électromagnétiques. En raison de cette différence, ils sont particulièrement efficaces pour détecter des objets métalliques même lorsqu'il n'existe pas de ligne de vue claire entre le capteur et la cible. L'accumulation de poussière ou les conditions brumeuses, qui perturberaient les mesures des capteurs photoélectriques, affectent beaucoup moins les capteurs inductifs. Des données industrielles montrent qu'il y a environ 30 pour cent de problèmes en moins avec les unités inductives dans des environnements difficiles. Cela s'explique logiquement par leur fonctionnement indépendant de la visibilité directe. La plupart des manuels d'entretien soulignent ces avantages lorsqu'ils recommandent des choix de capteurs pour des environnements industriels où les conditions climatiques varient régulièrement.

Quand privilégier les capteurs inductifs plats par rapport aux capteurs photoélectriques

Le choix entre les capteurs inductifs plats et les capteurs photoélectriques dépend principalement de l'environnement dans lequel ils vont être utilisés. Lorsqu'il y a beaucoup de bruit ou d'interférences environnementales, les capteurs inductifs plats ont tendance à fonctionner mieux que les modèles photoélectriques. Cela est particulièrement vrai dans les endroits remplis d'objets métalliques et de surfaces réfléchissantes. De nombreux utilisateurs industriels indiquent que lorsqu'ils doivent détecter des métaux, les capteurs inductifs plats donnent des résultats plus fiables sept fois sur dix, car ils gèrent les réflexions et autres facteurs environnementaux bien mieux que les autres. Ces capteurs semblent simplement plus résilients dans des conditions difficiles où les options photoélectriques pourraient avoir des difficultés.

Performance dans des environnements à forte teneur en métaux

Les capteurs inductifs carrés fonctionnent très bien dans les environnements riches en métaux, car ils sont capables de détecter précisément des objets métalliques même lorsque les conditions deviennent encombrées ou superposées. Cela les rend extrêmement utiles dans des lieux comme les usines automobiles. Des tests concrets ont montré une amélioration d'environ 25 % en performance lorsque ces capteurs carrés étaient utilisés pour identifier des pièces métalliques durant la production. Ce qui les distingue, c'est leur capacité à différencier les différents types de métaux, ce qui réduit les erreurs et permet un fonctionnement plus fluide pour tout processus dépendant de la détection de composants métalliques. Selon des recherches publiées dans « Applications and Limitations of Induction Sensors », cette capacité permet d'éviter ces arrêts ennuyeux causés par des lectures incorrectes.

Meilleures solutions de capteurs inductifs carrés

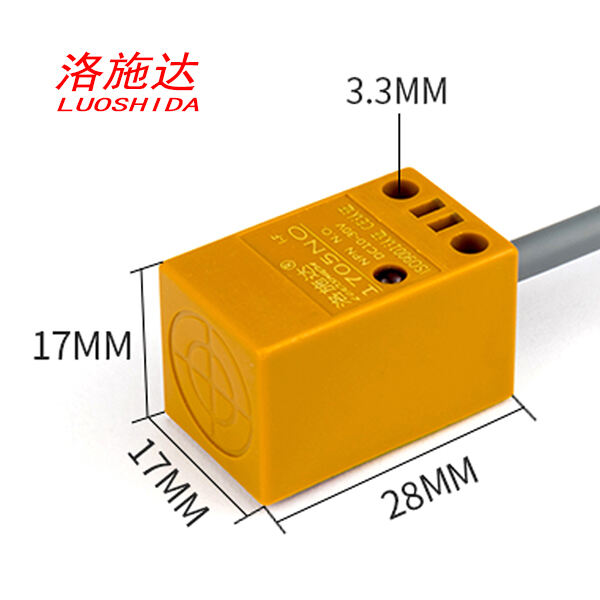

Capteur Inductif Carré Q17 : Compact Powerhouse

Le capteur inductif carré Q17 se distingue par sa petite taille tout en offrant des performances solides, ce qui le rend idéal lorsque l'espace est limité. Sa forme plate s'harmonise bien avec d'autres composants, et il est capable de détecter des objets situés à environ 5 millimètres de distance de sa surface. Ce qui est essentiel, c'est que ces capteurs s'intègrent parfaitement dans les installations d'automatisation existantes sans causer de difficultés. Ils sont suffisamment robustes pour résister aux environnements industriels tout en restant extrêmement précis. Les responsables d'usine qui les ont installés constatent des améliorations visibles sur leurs lignes de production. Un superviseur d'usine a mentionné que depuis le passage aux capteurs Q17, ils avaient observé moins de fausses lectures pendant les équipes de nuit, lorsque les conditions deviennent difficiles.

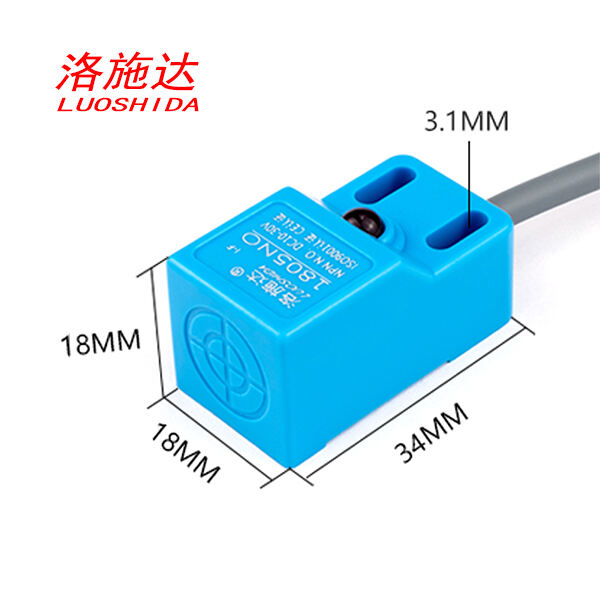

Capteur Inductif Carré Q18 : Portée de Détection Améliorée

Le capteur inductif carré Q18 offre des capacités de détection impressionnantes, avec une plage de détection qui peut détecter des objets situés à une distance allant jusqu'à 10 mm. Ce qui distingue vraiment ce modèle, c'est sa capacité à résister aux interférences provenant des conditions environnantes, ce qui fait toute la différence sur les lignes de production confrontées à la poussière métallique ou aux températures variables. Des tests en conditions réelles montrent que ces capteurs augmentent l'efficacité du flux de travail d'environ 30 % par rapport aux modèles classiques disponibles sur le marché actuel. Une telle amélioration explique pourquoi de nombreux sites de fabrication du secteur automobile et électronique ont adopté le Q18 pour leurs besoins critiques en mesures, là où la précision ne peut souffrir aucun compromis.

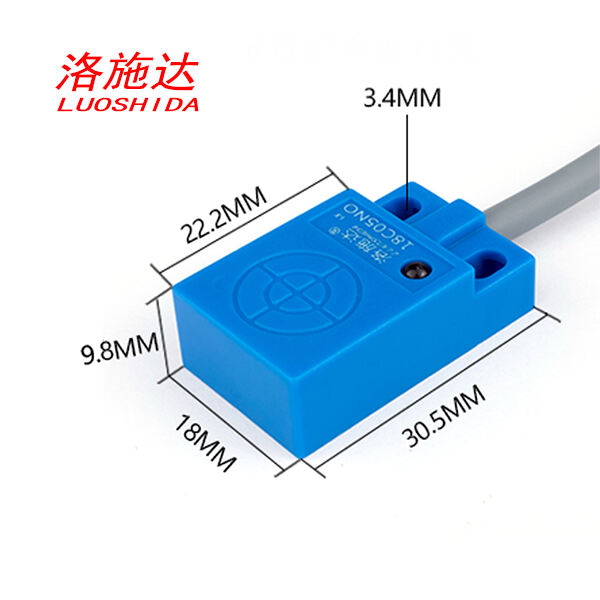

Capteur Inductif Plat Q18C : Profil Ultra-Mince

Le capteur inductif carré Q18C fonctionne parfaitement lorsque l'espace est limité, mais où la puissance de détection doit rester élevée. Grâce à son boîtier extrêmement fin, il s'adapte dans des espaces restreints que les capteurs classiques ne peuvent atteindre. Même s'il est très petit, les professionnels qui utilisent le Q18C affirment qu'il offre même des performances supérieures à celles de nombreux modèles plus grands. Des usines de fabrication et des systèmes d'automatisation issus de divers secteurs indiquent avoir économisé beaucoup d'espace sur leurs armoires électriques après avoir remplacé leurs anciens capteurs par ces modèles. En même temps, ils assurent le bon fonctionnement des installations grâce à leur solidité et aux nombreuses fonctionnalités intégrées dans un boîtier si compact.

Applications essentielles des capteurs à boîtier plat

Détection de la position du bras robotisé

Les capteurs inductifs carrés sont vraiment importants pour détecter la position des bras robotiques pendant le travail sur une ligne d'assemblage. Ces capteurs sont disponibles dans de petits boîtiers plats qui s'adaptent parfaitement dans les espaces restreints souvent rencontrés dans les systèmes robotiques automatisés, sans nuire à leur efficacité. Selon certaines données sectorielles que nous avons consultées, les usines équipées de capteurs inductifs carrés constatent généralement une augmentation de leur production d'environ 15 %. Une telle amélioration est logique lorsqu'on examine ce qui se passe sur les lignes de production actives, où l'exactitude n'est pas optionnelle mais essentielle pour assurer un fonctionnement fluide et quotidien des opérations.

Manutention des Matériaux par Système à Bande transporteuse

Les capteurs inductifs carrés font toute la différence dans les systèmes de convoyage lorsqu'il s'agit de suivre les matériaux et de les positionner avec précision, réduisant ainsi ces erreurs de tri frustrantes et les problèmes logistiques. Ces capteurs fonctionnent efficacement avec divers types de matériaux, offrant aux fabricants la flexibilité nécessaire dans leurs processus de manutention. Certaines études indiquent que les entreprises qui installent ces capteurs constatent une diminution d'environ 20 % du temps de traitement grâce à un meilleur suivi dans l'ensemble du système. Au-delà de la simple économie de temps, ce type d'optimisation entraîne moins d'engorgements sur les lignes de production et un fonctionnement global plus fluide, sans interruption constante.

Vérification des composants automobiles

Les capteurs inductifs carrés jouent un rôle essentiel sur les lignes d'assemblage automobiles lorsqu'il s'agit de vérifier si les pièces sont présentes et à leur place. Ces capteurs sont capables de détecter des composants métalliques avec une précision remarquable, ce qui aide les fabricants à répondre à ces exigences strictes de contrôle qualité dont tout le monde parle. Certains usines ont effectivement constaté une réduction des problèmes de qualité après avoir adopté les capteurs inductifs plats. Lorsque les pièces sont correctement positionnées et qu'aucune n'est oubliée pendant l'inspection, l'ensemble de la chaîne de production fonctionne de manière plus efficace. Cela entraîne moins d'arrêts et moins de gaspillage, ce qui est particulièrement apprécié par les responsables d'usine lorsqu'ils examinent leurs résultats financiers.

Sélection du bon capteur inducteur carré

Facteurs clés: taille et distance de détection

Le choix des capteurs inductifs carrés implique de trouver le bon équilibre entre la taille du capteur et la distance de détection, en fonction des exigences spécifiques de l'application. Les capteurs plus grands offrent généralement une portée plus importante, bien que de nombreuses installations ne disposent tout simplement pas de la place nécessaire pour accueillir des composants volumineux. Pensez par exemple aux systèmes d'automatisation d'usine où l'espace est limité, par rapport aux environnements d'entrepôt qui peuvent facilement intégrer du matériel plus imposant. Les facteurs environnementaux jouent également un rôle important : les conditions poussiéreuses ou au contraire les salles propres imposent des configurations différentes. La plupart des ingénieurs expérimentés savent qu'ils devraient commencer par cartographier l'espace disponible, puis adapter ce dernier aux plages de détection requises. Une bonne planification initiale permet d'éviter les difficultés liées à l'intégration rétrospective de solutions dans des espaces restreints. Une organisation adéquate garantit le fonctionnement efficace de ces capteurs, sans créer de goulots d'étranglement ou de problèmes de sécurité sur les lignes de production et autres opérations industrielles.

Comprendre les configurations de sortie NPN/PNP

Savoir faire la différence entre les configurations de sortie NPN et PNP est très important lorsqu'on choisit le type approprié pour un système donné. Un bon choix permet aux systèmes de mieux fonctionner ensemble et d'assurer un fonctionnement correct, en correspondant aux normes généralement en place dans la plupart des systèmes de contrôle. L'essentiel ici est de comprendre où chaque type est généralement utilisé. Par exemple, les sorties NPN sont souvent le choix privilégié dans de nombreux pays asiatiques, tandis que les installations européennes utilisent généralement des sorties PNP. Les manuels des fabricants soulignent presque toujours l'importance cruciale de faire le bon choix dès le départ. Une erreur à ce niveau peut entraîner divers problèmes par la suite, allant de simples petits dysfonctionnements à des pannes majeures qui prennent du temps et coûtent cher à réparer. C'est pourquoi les ingénieurs expérimentés vérifient toujours attentivement ces spécifications avant l'installation.

Exigences en matière de classe de protection IP pour des conditions sévères

Savoir ce que signifient ces normes de protection (IP) est essentiel lorsqu'on choisit des capteurs, car cela indique s'ils résisteront à des environnements difficiles. Prenons l'exemple des capteurs inductifs carrés. Lorsqu'ils possèdent de bonnes normes IP, ils fonctionnent effectivement mieux dans des conditions extrêmement rudes pour l'équipement, ce qui implique naturellement une durée de vie plus longue. Selon les références du secteur, les capteurs classés IP67, voire IP69K, résistent beaucoup mieux à divers éléments agressifs par rapport à ceux ayant une classe inférieure. Il s'agit notamment de la poussière omniprésente, des projections d'eau et des chocs mécaniques provoqués par des pièces de machines heurtant le capteur. Ces capteurs hautement résistants deviennent indispensables dans des secteurs tels que les usines de transformation alimentaire ou les chantiers de construction en extérieur, où des capteurs standards cesseraient rapidement de fonctionner après quelques semaines seulement. Comprendre ces chiffres aide les ingénieurs à sélectionner les bons outils pour chaque application, permettant d'économiser de l'argent à long terme grâce à une réduction des remplacements fréquents.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES