Улучшите промышленные операции с помощью современных датчиков крутящего момента

Критическая роль датчиков крутящего момента в промышленной эффективности

Повышение точности в механических системах

Датчики крутящего момента играют ключевую роль, когда речь идет о повышении точности механических систем. Эти устройства очень точно измеряют вращательную силу, что означает, что машины работают лучше и служат дольше в целом. Когда производители получают точные показания крутящего момента, они сталкиваются с меньшим количеством повреждений со временем, таким образом, операции становятся более эффективными в целом. Компании, инвестирующие в качественные датчики крутящего момента, как правило, совершают меньше ошибок в процессе сборки, значительно сокращая расходы, связанные с гарантийным обслуживанием продукции и ремонтом вышедшего из строя оборудования в дальнейшем. Исследования, проведенные на различных заводах, показывают, что внедрение таких датчиков в производственные линии может повысить эффективность работы на 25 процентов. Это означает, что правильное измерение крутящего момента уже не является просто технической деталью — оно реально влияет на рост производительности промышленности день за днем, особенно для тех, кто стремится максимально эффективно использовать свои производственные мощности без значительных затрат.

Применение в автомобильном и авиакосмическом производстве

Датчики крутящего момента стали неотъемлемой частью автомобильной промышленности для обеспечения правильного затягивания деталей на конвейерных линиях. Правильная настройка играет ключевую роль в обеспечении безопасности и надежности автомобилей. Без этих датчиков производители рискуют столкнуться с проблемами, возникающими из-за некачественной сборки, что может привести к тому, что автомобили не пройдут строгие требования по безопасности. То же самое касается и авиационного производства. В этой отрасли датчики крутящего момента отслеживают точное усилие, прикладываемое при сборке важных компонентов самолетов и космических аппаратов. Соблюдение авиационных нормативов становится намного проще благодаря точным показаниям этих устройств. По некоторым данным, применение датчиков крутящего момента снижает количество отказов напряженных компонентов примерно на 30% в производстве как автомобилей, так и самолетов. Это означает более безопасные и долговечные изделия — нечто абсолютно необходимое для отраслей, где особенно важно все делать правильно.

Синергия между датчиками крутящего момента и системами обнаружения приближения

Интеграция индуктивных датчиков приближения для безопасности

Сделать промышленные рабочие места более безопасными часто начинается с комбинирования индуктивных датчиков близости вместе с датчиками крутящего момента. Эти устройства, по сути, сообщают нам, где находятся механические компоненты, и происходит ли что-либо непредвиденное. В случае возникновения какой-либо проблемы система просто автоматически отключается до того, как кто-либо получит травму. Такая автоматическая реакция предотвращает происшествия и позволяет сэкономить на ремонте. Совместное использование этих двух типов датчиков обеспечивает гораздо более высокий уровень безопасности, чем каждый из них по отдельности. Некоторые исследования показывают, что на фабриках, внедривших такую систему, уровень аварий снижается примерно на 40%. Конечно, установка этих датчиков требует планирования и бюджетирования, но многие производители считают это выгодной инвестицией в долгосрочной перспективе с точки зрения защиты работников и увеличения срока службы оборудования.

Типы фотоэлектрических датчиков для адаптивной автоматизации

Фотоэлектрические датчики бывают разных видов, например, отражательные и датчики с проходящим лучом, и они значительно повышают эффективность датчиков крутящего момента в автоматизированных установках. Эти устройства собирают информацию в режиме реального времени, что делает измерения крутящего момента гораздо более точными, особенно когда условия работы постоянно меняются в ходе производственных циклов. Если производители устанавливают различные типы фотоэлектрических датчиков по всему предприятию, процессы становятся более плавными и лучше адаптируются к изменяющимся ситуациям, не теряя точности измерений. Такое сочетание обеспечивает высокую точность и гибкость в автоматизированных системах, на которые сегодня полагаются многие заводы. Возможность быстро реагировать на изменяющиеся данные означает меньшее количество ошибок в целом, что особенно важно для менеджеров предприятий, стремящихся снизить затраты и повысить производительность.

Продвинутые решения датчиков для промышленности, ориентированной на точность

M6mini Фотоэлектрический датчик: Компактное инфракрасное обнаружение

Особенность датчика M6mini заключается в его компактном размере, который сочетается с отличными возможностями инфракрасного обнаружения. Это особенно удобно, когда пространство ограничено. Датчик способен точно улавливать даже незначительные изменения, что обеспечивает значительное улучшение работы датчиков крутящего момента в стесненных условиях, где традиционные датчики зачастую не справляются. Работники заводов различных отраслей отметили значительное повышение точности измерений после перехода на эти датчики, и многие утверждают, что количество случаев некорректных показаний стало гораздо меньше по сравнению со старыми моделями.

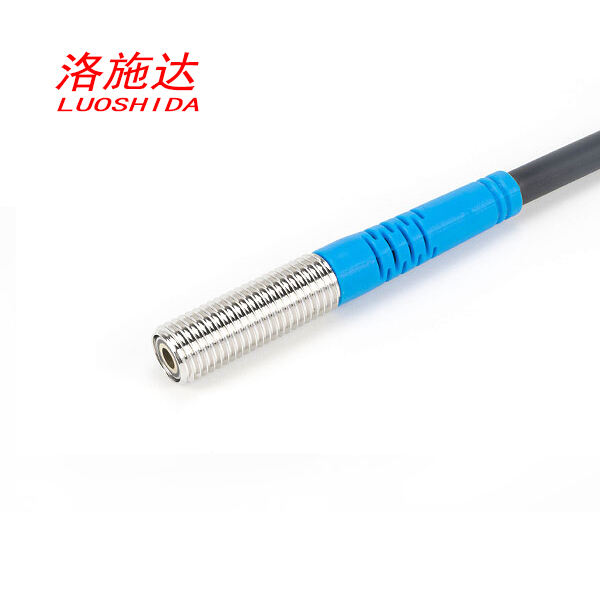

Фотоэлектрический датчик M8mini: Прочность латуни с никелевым покрытием

Датчик M8mini изготовлен из латуни, покрытой никелевым покрытием, что позволяет ему выдерживать тяжелые условия эксплуатации без выхода из строя, обеспечивая надежность в ситуациях, когда особенно важны измерения крутящего момента. Особенность этого датчика заключается в его исключительной прочности, при этом он демонстрирует высокую точность там, где это действительно необходимо. Техническое обслуживание требуется крайне редко, а не регулярно, что в долгосрочной перспективе экономит время и деньги. Специалисты в области промышленности обычно рекомендуют M8mini тем, кому требуются датчики, способные выдержать высокое давление без сбоев. Производственные предприятия особенно ценят эти характеристики, поскольку простои обходятся значительно дороже, чем обычное техническое обслуживание.

Капacитивный датчик M18 из пластика: защита IP67 для сложных условий эксплуатации

Пластиковый емкостной датчик M18 имеет степень защиты IP67, что означает его высокую устойчивость к воздействию пыли и воды, значительно продлевая срок службы систем измерения крутящего момента. Мы считаем такую прочность особенно ценной при работе на открытом воздухе, где датчики подвергаются различным погодным условиям. Фермеры и строители ежедневно полагаются на эти датчики, поскольку они продолжают работать без сбоев. Согласно отраслевым отчетам, машины, оснащенные датчиками с защитой IP67, в тяжелых условиях эксплуатации служат примерно на половину дольше по сравнению со стандартными моделями. Такой срок службы наглядно демонстрирует, насколько надежно на самом деле построен датчик M18, что делает его достойным вложением для тех, кто регулярно сталкивается с суровыми условиями эксплуатации.

Основные преимущества модернизации до современных систем измерения крутящего момента

Данные в реальном времени для предсказуемого обслуживания

Когда компании модернизируют свои системы измерения крутящего момента, они получают доступ к данным в реальном времени, что делает возможным предиктивное техническое обслуживание, сокращая неприятные непредвиденные поломки и дорогостоящий ремонт. Более новые системы с помощью сложных программных инструментов фактически анализируют, как изменяются уровни крутящего момента со временем, что позволяет выявлять проблемы до того, как они перерастут в серьезные неисправности. Благодаря этому команды технического обслуживания могут лучше планировать свою работу, вместо того, чтобы постоянно реагировать на чрезвычайные ситуации. Некоторые исследования показывают, что компании, перешедшие на такой вид профилактического обслуживания, сократили свои операционные расходы на 20–25 процентов. Именно поэтому многие производители сейчас инвестируют в интеллектуальные технологии для оборудования мониторинга крутящего момента. Это оправдано как с точки зрения повышения надежности, так и экономии денежных средств.

Сокращение простоев с помощью беспроводного подключения

Системы измерения крутящего момента с беспроводными функциями значительно сокращают время простоя оборудования, чего не могут обеспечить проводные аналоги. Эти беспроводные датчики передают данные по сети без усилий, позволяя техническим специалистам почти мгновенно выявлять проблемы с показаниями крутящего момента, прежде чем они приведут к более серьезным неполадкам. Основное преимущество заключается в возможности удаленного мониторинга таких систем. Бригадам технического обслуживания больше не нужно останавливать всю работу только для того, чтобы проверить соединения или откалибровать приборы. Некоторые производители сообщают о снижении незапланированных остановок на 30 процентов после перехода на беспроводные решения. Для производственных предприятий, где каждая минута имеет значение, такая надежность становится решающим фактором между выполнением плановых показателей и отставанием от графика.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES