Устали от неточных датчиков? Эти оптические датчики невероятно надежны

Понимание неточностей датчиков и преимуществ оптоволоконных технологий

Распространенные причины ошибок измерения в традиционных датчиках

Традиционные датчики склонны к возникновению ошибок измерения, вызванных различными факторами, такими как изменения температуры, электромагнитные помехи (ЭМП) и тяжелые условия окружающей среды. Индуктивные датчики приближения особенно подвержены этим проблемам, исследования показывают, что уровень ошибок иногда достигает 10%, когда условия нестабильны. Представьте себе ситуацию на заводах или электростанциях, где даже небольшие ошибки имеют большое значение. Когда датчики на производственной площадке выдают неверные показания, это нарушает работу целых производственных линий, приводит к потере денег, и в конечном итоге продукция получается хуже, чем должна быть. Понимание причин возникновения этих ошибок имеет решающее значение для отраслей промышленности, которым требуется надежная информация каждый день, чтобы обеспечить бесперебойную работу.

Как оптические датчики преодолевают ограничения окружающей среды

Волоконно-оптические датчики выделяются тем, что они способны выдерживать различные экологические нагрузки, которые вывели бы из строя другие типы датчиков. Возьмем, к примеру, перепады температуры или электромагнитные помехи — все эти факторы практически не влияют на волоконно-оптические системы. Исследования показали, что в то время как многие традиционные датчики начинают выдавать ненадежные показания в сложных условиях, волоконно-оптические системы продолжают обеспечивать точные результаты. В чем секрет? Дело в том, что эти датчики работают за счет передачи световых сигналов через стеклянные волокна, а не электрических токов. Свет не нарушается внешними факторами так, как это происходит с электричеством, поэтому данные остаются чистыми и надежными. Именно поэтому компании, работающие в тяжелых условиях, таких как нефтяные платформы или железнодорожные сети, сильно зависят от волоконной оптики. Когда рабочим нужны измерения с глубоких подземных скважин или вдоль километров железнодорожных путей, они хотят использовать что-то, что не подведет, независимо от того, что может бросить в них сама Мать-Природа.

Основные преимущества: Точность и сопротивление ЭМИ по сравнению с индуктивными датчиками близости

Волоконно-оптические датчики обладают более высокой точностью и гораздо лучше сопротивляются электромагнитным помехам, чем старые индуктивные датчики приближения. Они просто не допускают такого рода ошибок, поэтому обеспечивают очень точные измерения, что делает их идеальными для работ, где важна точность. Судя по данным отраслевой статистики, волоконно-оптические системы значительно сокращают проблемы, связанные с электромагнитными помехами, что гарантирует их надежную работу без сбоев даже после многих лет эксплуатации. Именно такая стабильная производительность побуждает все больше компаний переходить на волоконно-оптические технологии для задач, в которых недопустимы перебои или ошибки. Достаточно подумать о медицинском оборудовании или авиационных системах, где сбой просто недопустим. Установив эти датчики, компании получают повышение эффективности производственных процессов, сохраняя высокие стандарты безопасности для всех важных операций.

Основные технологии, лежащие в основе точности оптоволоконного измерения

Распределенное температурное измерение (DTS) для термической стабильности

Технология DTS работает за счет прокладки тонких оптоволоконных кабелей через участки, где необходимо измерение температуры, что позволяет компаниям получать детальные данные на протяжении длинных участков трубопроводов или оборудования. Специалисты Armstrong выявили интересный факт и о том, как эти системы справляются с проблемами влажности. Если производители должным образом просушивают соединения волокон при установке, это повышает точность измерений в условиях повышенной влажности, где традиционные методы дают сбой. Сегодня мы наблюдаем это повсеместно. Нефтеперерабатывающие заводы используют DTS в своих резервуарах для хранения СПГ, а химические предприятия полагаются на нее для контроля больших открытых емкостей для хранения. Реальное преимущество здесь выходит за рамки простой экономии на затратах на техническое обслуживание. Эти системы выявляют потенциальные горячие точки до того, как они превратятся в серьезные проблемы, а значит, меньше незапланированных остановок и более безопасная эксплуатация в целом. Именно поэтому многие промышленные предприятия обращаются к технологии DTS, сталкиваясь со сложными ситуациями в управлении температурным режимом.

Распределенное акустическое зондирование (DAS) для анализа вибрации

Технология DAS предлагает новый подход к контролю вибраций с помощью оптоволоконных кабелей, проложенных вдоль инфраструктуры. Нефтегазовая отрасль активно применяет эту технологию, и, согласно полевым испытаниям нескольких крупных операторов, теперь трубопроводы можно контролировать намного безопаснее и эффективнее, чем раньше. Когда вдоль этих линий происходит неожиданная вибрация или движение, системы DAS быстро обнаруживают такие события, позволяя инженерам реагировать до того, как проблема станет серьезной. Эта система раннего оповещения помогает предотвращать утечки и обеспечивает бесперебойную работу без незапланированных остановок. Особенность технологии DAS заключается в её способности обнаруживать даже самые слабые толчки, которые остались бы незамеченными традиционными методами. Например, незначительные подвижки грунта вблизи компрессорных станций можно выявить задолго до того, как они превратятся в реальные угрозы, предоставляя менеджерам более точную информацию для принятия важных решений относительно графиков технического обслуживания и распределения ресурсов.

Интеграция с лазерными системами измерения для калибровки расстояния

Когда волоконно-оптические датчики работают вместе с лазерными измерительными системами, они значительно повышают возможности калибровки расстояний. Мы видим лучшее проявление этой комбинации в тех областях, где особенно важна точность, например при создании самолетов или в производстве, требующем высокой точности. Проект NASA X-56A служит хорошим примером. Там инженеры использовали волоконно-оптические датчики вместе с лазерной технологией для измерения изменений формы и смещений расстояний во время полета этих испытательных аппаратов. Что делает такое сочетание особенно полезным? Оно обеспечивает более высокую общую точность и ускоряет получение данных. Это особенно важно в ситуациях, где решения, принимаемые на основе достоверных данных в кратчайшие сроки, могут означать разницу между успехом и неудачей. В перспективе, такие улучшения в точности измерения расстояний с помощью лазеров предоставляют отраслям промышленности надежные инструменты для достижения высоких целевых показателей точности изо дня в день.

Промышленное применение оптоволоконных датчиков высокой точности

Мониторинг целостности трубопроводов в нефтегазовой отрасли

В нефтегазовой отрасли волоконно-оптические датчики стали незаменимыми для обеспечения безопасности и надлежащего функционирования трубопроводов. Эти датчики постоянно контролируют такие параметры, как изменения температуры, колебания давления и вибрационные паттерны вдоль стенок труб, что позволяет операторам практически мгновенно выявлять потенциальные проблемы. Результаты говорят сами за себя — многие компании сообщают о сокращении количества утечек и разливов с момента внедрения этой технологии. Один крупный нефтеперерабатывающий завод зафиксировал снижение затрат на техническое обслуживание на 40% после установки систем волоконно-оптического мониторинга в прошлом году. Практическое применение показывает, что когда инженеры получают мгновенную обратную связь от этих датчиков, они могут быстрее реагировать на возникающие проблемы, пока небольшие неполадки не переросли в серьезные аварии. Для операторов трубопроводов, эксплуатирующих устаревшую инфраструктуру в отдаленных районах, волоконная оптика представляет собой не просто технологическое обновление, но и практичное решение постоянных проблем безопасности.

Оценка состояния конструкций в гражданском строительстве

Инженеры-строители во многом полагаются на волоконно-оптические датчики, чтобы отслеживать, как здания и мосты сохраняют свою устойчивость со временем. Эти небольшие устройства обеспечивают непрерывное информирование о происходящем внутри конструкций, что большинству людей остаётся невидимым. По всему миру инженеры внедряют их на крупных строительных площадках, где они выявляют проблемы задолго до того, как они перерастут в катастрофы. В качестве примера можно привести железнодорожную систему Лондонского метро. Датчики, встроенные вдоль путей, способствуют выявлению проблем с точками напряжения и вибрациями задолго до того, как кто-либо заметит признаки неисправности. Бригады технического обслуживания получают уведомления при малейших отклонениях, что позволяет экономить средства и обеспечивает безопасность пассажиров. Учёные продолжают искать новые методы для более точного анализа данных с этих датчиков. Хотя волоконная оптика не является панацеей от всех проблем, её способность обеспечивать раннее предупреждение делает её крайне важной для сохранения устойчивости наших городов перед лицом устаревающей инфраструктуры.

Точное управление в автоматизированных системах производства

Волоконно-оптические датчики значительно улучшают автоматизированное производство, повышая точность управления операциями машин, что способствует поддержанию высоких стандартов качества на всех этапах. Эти датчики отличаются высокой точностью и чувствительностью, что позволяет фабрикам более эффективно настраивать процессы автоматизации, увеличивая общую производительность. Цифры красноречиво подтверждают этот факт: отрасли, внедрившие волоконно-оптические технологии в свои автоматизированные системы, сообщают о значительном росте эффективности. Возьмем, к примеру, автомобилестроение и сектор потребительской электроники — оба сектора экономики, где особенно важно добиваться высокого качества. Производители автомобилей и изготовители электронных устройств ежедневно полагаются на волоконно-оптические датчики, чтобы гарантировать стабильно высокое качество продукции и минимизировать ошибки в ходе производственных циклов. Именно поэтому их сейчас так много можно встретить на современных производственных предприятиях.

Доказанные решения на основе волоконной оптики: фотосенсоры серии M

M5mini: Компактный дизайн для установок с ограниченным пространством

Что делает M5mini фотоэлектрический датчик так особенного? Ну, он практически достаточно мал, чтобы поместиться куда угодно, но при этом обладает серьезной мощностью в плане производительности. При размерах всего M5 x 24 мм, эта маленькая штука легко устанавливается в тех местах, куда не получится поместить более крупное оборудование. Работники заводов рассказывают, что устанавливали их в местах, где традиционные датчики просто не работали из-за отсутствия места. И пусть его размеры никого не обманывают. Эти датчики оснащены массой полезных функций, таких как регулируемые диапазоны обнаружения и яркие светодиодные индикаторы, которые значительно упрощают диагностику. Иногда именно самые маленькие компоненты становятся наиболее важными во всей системе.

M6mini: Расширенный диапазон для промышленной автоматизации

Фотоэлектрический датчик M6mini специально разработан для задач промышленной автоматизации и обладает диапазоном обнаружения, который работает в различных условиях цехов. Эти датчики могут обнаруживать объекты на расстоянии от 150 до 200 миллиметров, что делает их идеальными для выявления предметов, перемещающихся по загруженным производственным линиям, где постоянно меняются условия. Особенность M6mini заключается в легкости его интеграции в существующие автоматизированные системы без необходимости глобального обновления систем. Такая гибкость позволяет производителям не избавляться от старого оборудования при модернизации. Пищевые производства, автомобильные сборочные линии и упаковочные цеха полагаются на этот датчик благодаря его стабильной работе даже при изменяющихся в течение дня условиях. Для тех, кто стремится улучшить автоматизированные процессы, M6mini обеспечивает надежную работу, выдерживающую реальные испытания. Узнайте больше о фотоэлектрическом датчике M6mini на сайте https://www.fscwsensor.com/m6mini-photoelectric-sensor.

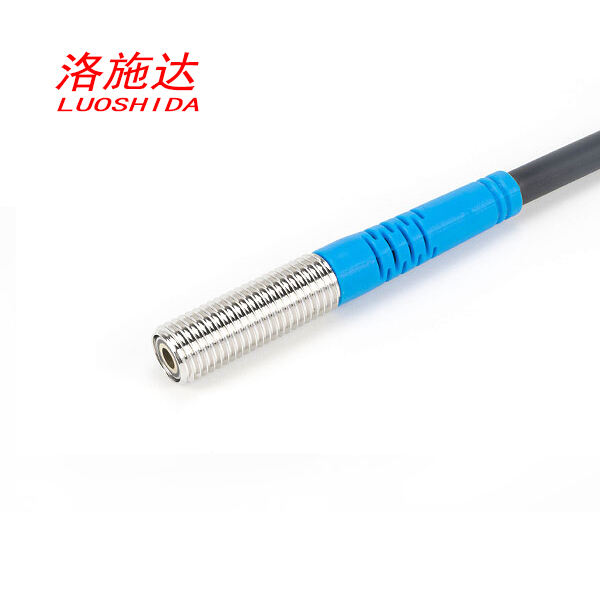

M8mini: Коррозионная стойкость в суровых условиях

Фотоэлектрический датчик M8mini изготовлен достаточно прочным, чтобы выдерживать довольно тяжелые условия эксплуатации, благодаря латунному корпусу с защитным никелевым покрытием, устойчивым к коррозии. Этот датчик особенно полезен в отраслях, где оборудование подвергается воздействию соленого брызг или химических паров. Например, многие верфи полагаются на эти датчики, потому что они продолжают работать даже тогда, когда все остальное начинает разрушаться вокруг них. Менеджеры заводов сообщают, что после месяцев воздействия промышленных химикатов их устройства M8mini по-прежнему работают так же хорошо, как в первый день. Кроме того, датчик имеет несколько важных промышленных сертификатов, на которые обращают внимание производители при выборе компонентов для критически важных систем. Тем, кто нуждается в надежных решениях для измерения в тяжелых условиях, может быть интересно ознакомиться с тем, что делает M8mini особенным, по адресу: https://www.fscwsensor.com/m8mini-photoelectric-sensor-.

Реализация надежных оптических систем передачи данных

Лучшие практики калибровки и обслуживания датчиков

Правильная калибровка датчиков и своевременное техническое обслуживание имеют решающее значение для оптимальной работы волоконно-оптических систем. Большинство специалистов сходятся во мнении, что соблюдение регулярных интервалов калибровки, а также выполнение рекомендованных IEEE и аналогичными организациями контрольных списков технического обслуживания играют очень важную роль. Цель здесь проста — обеспечить точность измерений на протяжении длительного времени и предотвратить отклонения показаний. Не стоит забывать и о подготовке техников. Когда сотрудники хорошо разбираются в выполняемых ими работах во время установки или плановых проверок, они избегают ошибок, способных испортить месяцы кропотливой работы. Квалифицированная команда выявляет проблемы на ранних стадиях, до того, как они превратятся в серьезные неприятности, что означает меньшее количество отказов системы в будущем и более высокую общую производительность этих чувствительных оптических устройств.

Интерпретация данных из лазерных уровней и систем измерения длины

Получение смысла из чисел, поступающих из лазерных измерительных систем и систем измерения длины, требует довольно умного подхода, если мы хотим получить хорошие результаты и полезную информацию. Современное программное обеспечение действительно помогает предотвратить досадные ошибки, которые люди часто совершают при неправильном считывании данных или пропуске важной информации. Когда эти инструменты работают совместно с волоконно-оптическими системами, все процессы — от сбора данных до их анализа — становятся более плавными и эффективными. Возьмем, к примеру, строительные площадки, где даже небольшие ошибки могут стоить тысячи. Глубокий анализ этих данных позволяет компаниям тонко настраивать свою повседневную деятельность. Строительные менеджеры неоднократно говорили мне, что точные измерения означают меньшее количество повторных обращений и более довольных клиентов в долгосрочной перспективе.

EN

EN

AR

AR

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES